|

卷边机夹盘形状及结构的探讨

江苏宝应县金属制品厂 乔平

卷边机夹盘亦称卷边盘,是卷边机中的主要部件。在该机工作时,用其夹持桶顶和桶底,定位桶身,并使桶身旋转,以达到钢桶组合卷边成型的目的。夹盘形状及结构合理与否,直接影响卷边质量。夹盘卷缘形状与卷边形状的关系,弧面夹盘的弧面尖角破损机理已有专著讨论过(见《中国钢桶》),这里不在赘述。本文将探讨夹盘形状及结构的设计问题。

一、夹盘形状的选择

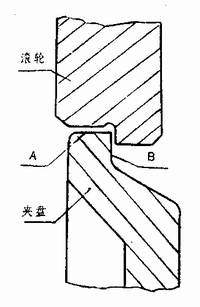

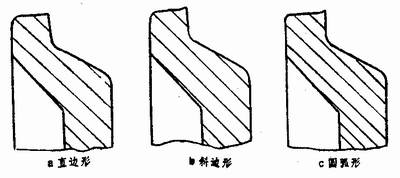

所谓夹盘形状,实际上是指夹盘边缘A面的形状,B面几乎都是平面,如图1。目前国内夹盘主要有三种形状,如图2。这三种形状都有各自的特点。

图1

图2

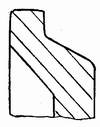

图3

1、直边型夹盘。直边型夹盘加工极为简单,无需专用样板,但在使用过程中,边缘极易磨损,形成倒圆弧,如图3。不但使卷边断面形成尖角,降低跌落强度,而且还会使出桶困难,拉毛桶顶底边。

2、斜边型夹盘。斜边型夹盘加工也较为简单,但一般要配合专用样板。这种夹盘具有良好的传递转矩的特点。因为它的斜度和桶顶底拉深的斜度相吻合,工作时整个斜边面紧紧贴在桶顶底的边缘上,一般情况下不会出现“打滑或卡桶”现象。另外,由于此盘具有一定斜度,也就等于提高了磨损余量,因而寿命相对增加。目前多数厂家选用此种形式。但是,在底盖拉深过程中,其边缘拉深降低了板材的厚度,两弧处最薄,只能达到0.7~0.8mm(以1.2mm厚度热轧板材为例)。在其卷封时经挤压磨擦等,此处应力较大,况且形成的断面仍然是直角(因为滚轮也有导向角),故大大地降低了板料的强度,极易开裂,在材质较差时出现整脱现象。

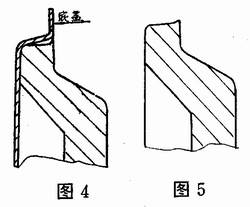

3、圆弧型夹盘。圆弧型夹盘是在直边型夹盘的基础上,增加了后面这一个小圆弧,加工较为困难,需要专用样板。这种夹盘改善了卷边的性能,改尖角为圆弧过渡,但降低了传递转矩的能力。为了保证弧面能够进入桶顶、底,故减小了夹盘外径尺寸,工作时如图4所示,接触面减小,易发生打卡桶现象。

根据上述分析,应采用取长补短的方法设计夹盘形状,才能避免这些问题的发生。们取斜边型夹盘传递转矩性能好的特点,在夹盘前段采用,取弧面夹盘的卷边性能好的特点设计后段,这样既消除打滑卡桶现象,又改善了卷边效果。弧面部分可通过适当加大拉深R角来解决,如图5。

二、夹盘结构的选择

目前,夹盘结构一般为两种结构,即整体式和镶圈式。整体式加工方便,变形小,精度高,但成本较高,寿命较低多镶圈式加工困难,易变形,精度较低,但成本相对减少,可以多次使用。一般地说,设备精度差,技术力量薄弱或加工能力低的企业选用整体式的较多。镶圈式多数在设备精度较高,有加工能力和技术力量的单位使用。但是,无论从经济角度,还是从保证产品质量角度来看,镶圈式比整体式更为先进合理些。但是,笔者认为前面提到的采用组合夹盘结构建议的可行性还需探讨。

第一,夹盘边缘弧面不能从夹盘上分割出来。因为卷边时如果是第二道滚轮工作完,则第三道滚轮才开始工作多如果是第三道滚轮工作完别复位,则已要求夹盘停止转动,无需分割出来。再者制成块状固定在与滚轮相对应的机架上,这就更不可能。因为夹盘位置相对固定,工作时只做旋转运动,弧面固定在滚轮机架上则弧面同滚轮的进给运动一致,方向成90°,所以这是不能成立的。

第二,当弧面固定块固定在机架上后,这说明它与滚轮的位置也相对固定的。当滚轮复位夹盘夹紧桶顶底后,弧面和滚轮无法进入指定位置,因为桶顶底的凸缘正好被弧面块所阻挡。如果是复位,弧面块也正好被桶顶底边缘即卷边的地方所阻挡。

第三,即使不把弧面块固定在滚轮机架上而改为同夹盘同轴方向的伸缩工作,即定块和滚轮起卷封成型作用,也不能进行,这是因为:

①如果弧面不旋转,则桶顶底要在弧面上磨擦旋转,增加了阻力。

②卷封时,若滚轮与弧面的压力小则卷不起来,滚轮停止进给罗如果大则使桶坯停转而不能工作。

③弧面块与夹盘配合必须有间隙。当有间隙时,在滚轮的施加压力下,弧面逐步低于夹盘外边缘,失去了弧面作用。

④弧面块的厚度不应超过8mm,宽度也不会超过20mm,因为夹盘工作面厚度不能超过18.5mm(桶顶底深只有19mm,宽度不超过20mm (20mm以后,夹盘平面要凹进去20mm左右,因为有封闭器)就这么大的片块,不要说是修复,就是加工好后进行热处理可能变形也不能再用,更何况承受不了这样大的压力。因而,目前采用组合夹盘结构可能还不太成熟。

图6

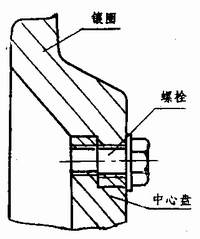

根据以上分析,采用整圈镶圈法比较适用,其方法如图6所示。这种方法具有结构简单,操作维修方便之优点。中心部份一般采用T8A、T1OA材料,外圈采用模具钢如Cr2MoV、9Mn2V等材料。 经热处理后进行组合镶嵌,镶好后同整体式一样。它既具备了整体式的精度,又具备了镶圈式的低成本、易更换修复的特点。镶圈磨损后,一般能修复的即修复,不能修复的可以更换。每个镶圈工作寿命最低都在5万只以上。这样不但降低了生产成本,同时也为保证产品质量奠定了基础。

|