|

钢桶涂装车间洁净度探讨

文/杨文亮

目前,高清洁桶已经成为很多钢桶高端用户的正常需求,在用户要求不断提升的情况下,一些制桶企业也开始对生产车间进行改造,以满足高清洁桶的生产要求。生产高清洁桶,最关键的工序是在后段,因为既便是前段生产时不够清洁,在后段涂装前处理工序中,都可以被清洗地干干净净。所以,钢桶涂装车间的洁净度,才是保证生产高清洁桶的关键环境。

一、什么是洁净度?

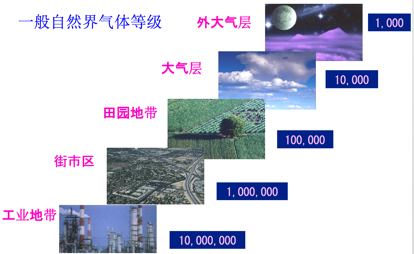

洁净度指以表征单位体积空间内空气中所含微粒大小及数量的多少,是区分空间洁净程度的标准。

涂装清洁度泛指整个涂装车间空气洁净程度(含尘量)。

事实上,涂装车间均把钢桶表面清洁度、涂装各工序清洗用水污染度、空调供风和压缩空气干燥及洁净度、涂料及各种原辅材料本身清洁程度等均列入洁净度管理项目,避免污染源二次污染。

洁净间(区)是指需要对尘粒及微生物含量进行控制的房间(区域)。

根据生产工艺要求,应对洁净区划分为高度洁净区和一般洁净区。洁净间(区)内空气的微生物数和尘粒数需要定期监测和记录存档。

二、洁净度标准

1、国际标准(ISO14644)

空气洁净度标准是指每1m3空气中含有一定粒径的粒子浓度的限制指标。国际洁净室标准ISO14644中等级级别分别有ISO1~9九个等级(见下表ISO14644-1):

| ISO分级 |

最高浓度极限(颗粒数,个/m3) |

5μm颗粒数,个/2.83L |

近似对应传统级别 |

0.1μm |

0.2μm |

0.3μm |

0.5μm |

1.0μm |

5.0μm |

ISO1级 |

10 |

2 |

|

|

|

|

|

|

ISO2级 |

100 |

24 |

10 |

4 |

|

|

|

|

ISO3级 |

1000 |

237 |

102 |

35 |

8 |

|

|

1级 |

ISO4级 |

10000 |

2370 |

1020 |

352 |

83 |

|

|

10级 |

ISO5级 |

100000 |

23700 |

10200 |

3520 |

832 |

29 |

|

100级 |

ISO6级 |

1000000 |

237000 |

102000 |

35200 |

8320 |

293 |

|

1000级 |

ISO7级 |

|

|

|

352000 |

83200 |

2930 |

8.2919 |

10000级 |

ISO8级 |

|

|

|

3520000 |

832000 |

29300 |

82.919 |

100000级 |

ISO9级 |

|

|

|

35200000 |

8320000 |

293000 |

829.19 |

|

2、中国标准(GB/T16292-1996)

| 粒径、数值洁净度级别 |

尘埃最大允许数/立方米 |

微生物最大允许数 |

≥0.5μm |

0.5μm |

浮游菌/立方米 |

沉降菌/皿 |

100级 |

3500 |

0 |

5 |

1 |

10000级 |

350000 |

2000 |

100 |

3 |

100000级 |

3500000 |

20000 |

500 |

10 |

300000级 |

10500000 |

60000 |

- |

15 |

3、制桶行业适用的标准:

针对钢桶涂装车间不同的区域,制桶企业应以下表所示的洁净度作为标准:

| 级别 |

名称 |

区域范围 |

尘粒子含量限度(个/2.83L) |

检查频次 |

ISO14644 |

1~5μm |

5~10μm |

>10μm |

次/周 |

等级 |

1 |

高洁净区 |

喷漆室、流平区、烘干炉、调漆间 |

<50000 |

0~10 |

≤1 |

1 |

ISO7级 |

2 |

洁净区 |

前处理线、风冷区、上盖区、印标区 |

<50000 |

10~100 |

≤10 |

1 |

ISO7级 |

3 |

一般洁净区 |

输送轨道、车间办公室、人员通道、车间卫生间 |

- |

- |

≤100 |

1 |

ISO8级 |

4 |

其它区 |

仓库等 |

- |

- |

≤100 |

1 |

ISO8级 |

目前,制桶企业涂装车间的高洁净区域在静态下洁净度控制在IS07级以上。

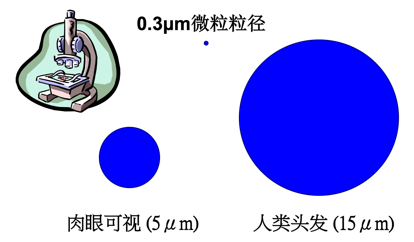

三、感性上认识微粒粒径

一般微粒粒径对比:

四、钢桶涂装车间洁净度的控制

1、日常监控:车间环境空气微粒含量的监控和检测

按照制桶行业涂装洁净度标准,基本上可以分为四个区域进行划分(高洁净区、洁净区、一般洁净区、其它区域)。各个区域的含尘量均有量化的数据标准。为了达到上述等级,可以定期用灰尘测量仪测定车间各区域空气含尘量。

2、日常监控:车间通风环境监控

涂装车间的风平衡需满足工艺要求,喷漆室、厂房需保证微正压。其余区域可维持常压状态。车间的通风环境需要定期进行监控和统计。

序号 |

检测项目 |

理论值 |

检测频次 |

检测方法说明 |

1 |

风速 |

喷涂区:0.45~0.5m/s

流平区:0.2~0.3m/s |

1次/周 |

将风速仪的探头置于离格栅1m高处,每个区可均匀检测4~10点 |

2 |

风向 |

按设计要法庭 |

1次/周 |

将20cm长的磁带条悬浮于各区间,检查磁带条的飘动方向 |

3 |

正负压 |

微正压 |

1次/天 |

将20cm长的磁带条悬浮于喷漆室门上,打开喷漆室门,检查磁带条的飘动方向 |

3、日常监控:洁净度控制环境(分区域)

(1)高洁净度区域:

◎人员进入喷漆洁净间时,必须在风淋室吹风≥10s,非区域人员进入洁净间需穿戴一次性鞋套;

◎作业人员进入喷漆室需穿戴一次性连体服,一次性连体服一天一换;

◎烘干炉工艺维护,需根据车间工艺要求在停产期间进行维护;

◎调漆间的门窗日常保持关闭状态,不得随意打开门窗。在接受油漆时,需先关闭内部大门,再开启外部大门,待油漆全部进入车间后,先关闭外部大门,再开启内部大门,搬运油漆。严禁同时开启内、外门;

◎调漆间除有相关工作人员进出外,其他人员禁止进入;

◎化学品进入车间前,需对包装桶表面灰尘进行轻擦,保证干净的情况下,方可进车间;

(2)洁净区域:

◎前处理原料定置摆放表面无灰尘,地面保持整洁;

◎进出UBS喷胶室,需更换劳保鞋;

(3)一般洁净区域及其它区域:

◎原辅材料进入车间需检查外表面的洁净,杜绝灰尘随辅材进入车间;

◎需按周期对设备、工装、输送装置进行清洁;

◎厂房及喷漆室需保证微正压;

◎定期需对工艺装备、喷涂工具等工具进行清洁,保证工具上灰尘、杂物清理干净。

|