|

钢塑复合桶塑料内胆注塑模设计

文/王文凤

最近,我厂为日本某公司设计、制造了容积为12升的高压聚乙稀塑料内胆桶注塑模。桶的口径为270mm。桶高260mm,壁厚1.6mm,比国内一般同类桶壁为薄。对于这种大型薄壁塑料模具,设计之前对塑件图纸进行了分析,认为在生产过程中可能产生下列问题:

1、由于腔深、型芯长,可能会因型腔、型芯不同心而造成塑料壁厚薄不均,从而造成成型困难,废品率高。这一点对薄壁桶体尤为重要。

2、该模具仅型腔、型芯装配后尺寸约为Φ600×460mm,属大型模具,因此必须有良好的冷却系统,以保证塑料不变形,提高生产率。

3、型芯表面积2092cm2,根据公式计算,初始包紧力约为18.3吨,顶出时间很可能使塑件产生裂纹或变形。

4、顶出机构如采用常规的机械顶出,模具必更加庞大、笨重、机床行程不够,无法安装。

5、脱膜时型芯外可能形成真空,增大脱模力。

针对上述可能出现的问题,我们采用了以下措施:

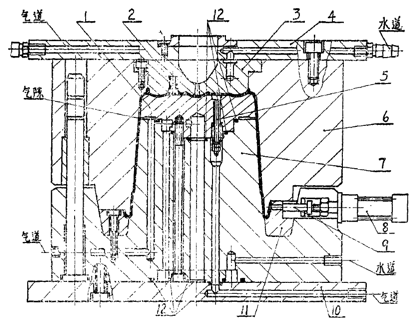

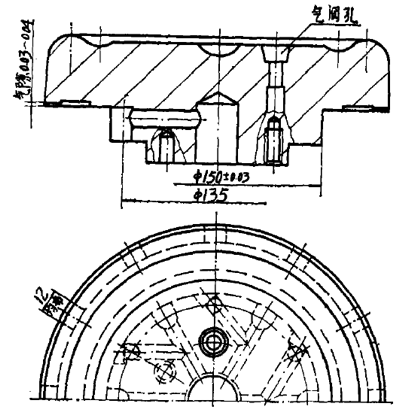

1、由于模具尺寸大,自重走过一吨,仅型腔、型芯两件重达850kg。设计时在通常?、定模以导柱、导套定位的基础上,又采取了动定模锥面定位,以确保型腔、型芯的同轴度(见图1)。

图1 塑料桶注射模

1、型芯上镶块;2、气动阀;3、定模镶件;4、定模固定板;

5、气动阀;6、型腔;7、型芯主体;8、气缸;9、侧芯;

10、动模固定板;11、型芯镶环;12、密封圈

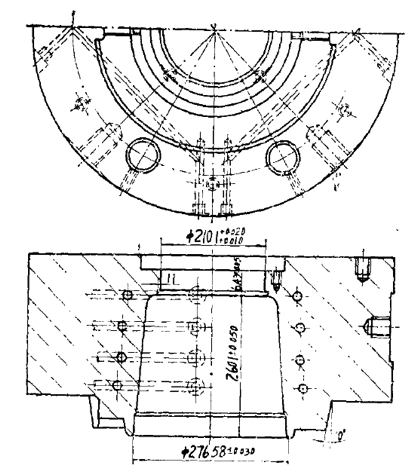

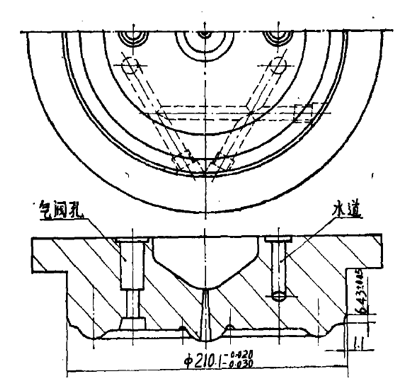

2、型腔、型芯的冷却设计

(1)型腔:由于型腔体积达Φ600×300mm,设计时在桶身部分高度上采取了上下四排环型水道冷却(见图2)。在用以成型桶底的定模镶件上,同样采用环型水道冷却(见图3),水流的进出口设计在定模固定板上,镶件与定模因定板之间由橡胶密封圈密封,

图2 型腔

图3 定模镶件

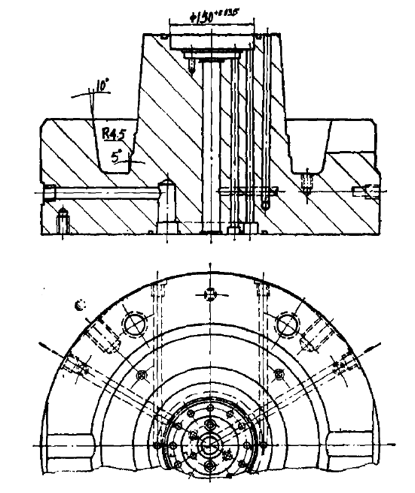

(2)型芯:型芯冷却采用中间有一主水道进水,然后沿圆周均布分成12个分水道出水,最后汇成一处流出,从而使型芯各处得得充分冷却,整个模具的温度场比较均匀(见图4)。

图4 型芯主体

3、由于本模具若采用常规的机械顶出机构,将会大大增加模具高度,无法与机床的装模高度、最大行程相匹配,因此设计了气动顶出装置(见图1)。开模时由气道进压缩空气,推动气动阀5,使塑件顶出一定距离,然后由机械手取下塑件。同时,由于采用气动顶出,可以破坏型芯外的真空,使其易于脱模。

4、由于冷却系统及气动顶出的需要,型芯设计成上下两段。气动顶出阀装在型芯镶件上,进气道设计在动模固定板10上。

在定模镶件上也设计了两个气动顶出阀,以免塑件留在型腔内。进气道设计在定模固定板4上。

5、为克服包紧力大造成的顶出困难,在型芯镶件与型芯主体结合面的端面上,设计了环型气槽,并在端面沿圆周均匀开设了宽12mm、深0.03~0.04mm的气隙,进气道设在型芯主体上,与气动顶出同时给气(见图5)。

图5 型芯上镶件

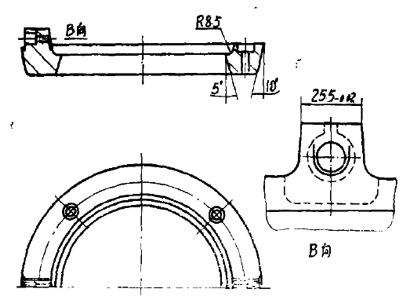

6、考虑零件加工时工艺性良好,桶的口部翻边及两个侧耳设计在型芯镶环上(见图6),同时以锥面定位,确保同轴度。侧耳的两孔根据用户要求为气动抽芯,由电磁阀控制换向。

图6 型芯镶环

模具制造,装配,试模后,测量了塑件,壁厚均匀,无变形,符合塑件图纸要求。工作时气隙排气通畅,气动顶出顺利,试模一次获得成功,为我国模具出口做出微薄贡献。 |