|

变频全自动钢桶缝焊机的研发

文/慕博

国内200升钢桶制造行业发展至今已有100多年历史了,钢桶的缝焊技术是影响钢桶质量的关键技术点,长期以来,在钢桶的缝焊上一直是手动焊或半自动焊机,该方法速度慢、产量低、废品率居高不下,钢桶的制造成本很高,一直为广大的制桶生产厂家所困扰。也有国内少有的几家大型的制桶厂采用国外的自动焊机,但国外的自动焊机价格昂贵,备品备件采购时间长,更换繁琐,故此设备成为制约制桶行业快速发展的瓶颈。

为此,营口北方制桶设备科技有限公司自主研制开发了变频(三相逆变)高速节能全自动钢桶缝焊生产线,它是集自动上料、卷圆、点焊、缝焊、焊接后输送为一体的全自动钢桶焊接生产线,具有节省人工、焊接速度快、焊接质量好、缝焊后焊缝光滑平整、开裂少等特点。不仅填补了国内空白,而且其技术能达到国际领先水平。

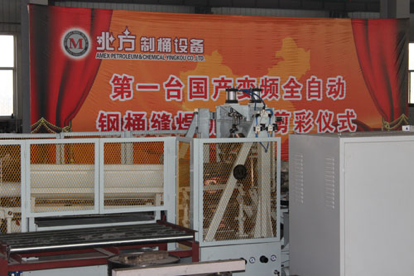

国产第一台变频全自动缝焊机剪彩

一、变频全自动钢桶缝焊机简介

营口北方制桶设备科技有限公司研发的HJ10型变频全自动钢桶缝焊生产线是全自动控制的机电一体化专用焊机生产线。焊机采用交流变频电阻焊焊接原理即三相逆变焊接控制技术,自动化程度高,性能稳定,焊接质量可靠。焊机充分考虑钢桶板材特点,电网使用条件等因素设计。对板材尺寸适应性强,三相交流电源输入,用电平衡,功率因数高;对相同的焊接工件,焊接时间短,省电,焊接稳定区加大,电极寿命增长;少飞溅;对电流的快速响应控制提高了焊点的质量。减少无功损耗。钢板从上料、分张、抓取、运送等工序完全实现自动化。运送效率高,定位准确,调整方便。工艺先进,结构合理。动作稳定可靠;钢板双张识别自动送板机监控,使设备能安全运行;动作平稳无噪音,操作简单,维修方便。

全自动钢桶缝焊机所有设备均采用重型结构设计,达到将预先裁剪的钢板上料、卷圆后纵向搭接缝焊的生产要求。

焊机集自动上料、卷圆、焊接、轧平焊缝、卸料等功能于一体,采用焊接变频补偿电控系统及PLC控制系统,配置彩色触摸屏,实现人机对话,对加工全过程进行监控,调节简单,操作方便。

该生产线将取代国内原有的手工焊接或半自动焊机。原有方法速度慢、产量低、废品率居高不下,钢桶的制造成本很高,一直为广大的制桶生产厂家所困扰。该生产线速度快、焊接质量好、废品率低、操作维护简单、焊缝光滑、无麻点等特点,适应国内外市场需要,产品技术达到国际领先水平,填补了国内空白。该项目产品适应国内外市场发展的需要,产品具有高附加值、高性能,生产工艺技术先进,生产效率高,是名副其实的具有高附加值的装备制造产品。

主要技术指标

| 序号 |

项目 |

单位 |

技术指标 |

1 |

焊接速度 |

只/分钟 |

10 |

2 |

焊接厚度 |

mm |

0.8~1.2mm |

3 |

搭边量 |

mm |

3 |

4 |

废品率 |

% |

0.1 |

该生产线获得一项专利,拥有完全自主的知识产权。该生产线主要销往美国、日本、新加坡、伊朗等国家。国内主要客户有上海炼兴金属制品有限公司、新安包装公司、白银银通公司、烟台金地公司等,其市场潜力巨大,发展前景广阔。

全自动缝焊机主机

二、技术创新要点

1、技术特点

HJ10型变频全自动钢桶缝焊生产线是全自动控制的机电一体化专用生产线。采用交流变频电阻焊焊接原理即三相逆变焊接控制技术,自动化程度高,性能稳定,焊接质量可靠。该生产线充分考虑钢桶板材特点,电网使用条件等因素设计,对板材尺寸适应性强,焊接功率因数高,节能省电,是钢桶焊接的首选设备。

全自动钢桶缝焊机所有设备均采用重型结构设计,达到将预先裁剪的钢板上料、卷圆后纵向搭接缝焊的生产要求。焊机集自动上料、卷圆、焊接、轧平焊缝、卸料等功能于一体,采用焊接变频补偿电控系统及PLC控制系统,配置彩色触摸屏,实现人机对话,对加工全过程进行监控,调节简单,操作方便。

2、主要技术参数

◆板材:冷轧板σb<450Mpa

◆焊前钢桶尺寸:板宽(桶长度/高)±0.5mm

◆板长(桶径)±0.5mm

◆对角线≤1.0

◆板材厚度:0.8~1.2mm

◆焊接长度:500~1100mm

◆桶径:φ450~φ600mm

◆焊接搭接量:2.5±0.5mm

◆生产速度:10 只/分

◆电源:三相380V, 50HZ /60HZ,电源波动+10%~20%

◆变压器: 单相交流变压器,额定容量250KVA,

◆供气:压力0.6Mpa,压缩空气。

◆供水:清洁水,流量6.3m3/h,压力不高于0.1MPa ,最高入口温度30℃。

3、控制原理

◆采用变频电阻焊(三相逆变)控制

◆交流变频电阻焊(三相逆变焊接)控制工作原理

◆三相交流50/60HZ 电源输入,经整流、滤波变成平滑的直流电,以IGBT/K1作开关器件产生交替的电压输出,通过调整高频(5KHZ)工作的IGBT/K2 的开通脉冲宽度实现设定的焊接电流输出

4、控制原理的优点(即交流变频控制比工频控制优点)

◆三相交流电源输入,功率平衡。

◆功率因数高,COS¢达到0.9。

◆电力消耗约降低60 %。

◆对相同的焊接工件,焊接时间缩短,省时省电;焊接稳定区加大。

◆优质焊接质量,较高的焊接频率,加热区域较小,高渗透率。

◆电极使用寿命大大提高(比普通工频提高近10 倍)。

◆焊接控制调整得到简化。可连接标准的交流变压器。交流变频焊接(三相逆变焊接)具有中频的焊接性能,不用次级整流器,焊机的可靠性提高。机组由自动上料系统、卷圆机系统、伺服推送系统、定径系统、焊轮系统、输送系统、冷却系统、气动控制系统、电气控制系统组成。

5、工艺流程

卷板→开卷→矫平→剪切→卷圆→点焊→缝焊→轧平焊缝→出桶卸料→扳边涨筋→波纹W筋→卷边→验漏→除油→水洗→磷化→水洗→清洗烘干→降温→外喷漆→外喷烘干→入库

开始→自动上料→卷圆→伺服推送→定径装置→焊接→轧平焊缝→出桶卸料→转下工序

6、主要创新性、先进性

1)采用交流变频电阻焊焊接原理即三相逆变焊接控制技术,生产工艺先进,自动化程度高,性能稳定,焊接质量可靠。

2)设计时充分考虑了钢桶板材特点,电网使用条件等因素,对板材尺寸适应性强,焊接功率因数高,节能省电。

3)采用焊接变频补偿电控系统及PLC 控制系统,配置彩色触摸屏,实现人机对话,对加工全过程进行监控,调节简单,操作方便。

全自动缝焊机上料系统

三、性能指标与国内外同类比较

1)国内:手工焊或半自动焊接

焊接速度慢、产量低、焊接质量差、焊缝不够、起伏不平、有一定的开裂现象、浪费人工、废品率高,钢桶制造成本很高。

2)我公司:HJ10 型高速节能变频全自动钢桶缝焊生产线

焊接速度快、产量高、焊接质量好、焊缝光滑平整、无开裂现象、节省人工、操作维护简单,废品率低、成本低,可完全替代进口自动焊机,并且技术达到国际领先水平,产品性能远远优于国内外同类产品。市场占有率达到50%以上,产品市场前景广阔。

上海生产现场实测数据可以证明我们的焊机优于国外焊机

美国卡兰多焊机:进线电流170~180A;焊机功率:170A×380V=64.6KW

我公司的焊机:三相进线电流〈90A;焊机功率:90A×1.732×380V=59KW

交流变频焊接(三相逆变焊接)具有中频的焊接性能,不用次级整流器,焊机的可靠性提高。

|