|

钢桶点焊缝焊控制技术评述

文/鲍力立

【编者按】本文介绍在钢桶点焊和缝焊工序生产时,各种热循环和压力循环及其适用范围;详述了高精度网络电压补偿控制恒流控制技术,以及有关正确选择、使用各种控制器的某些问题。

点焊、缝焊是钢桶生产中的主要工艺,在钢桶的桶身缝焊、封闭器点焊等工序中都是国际通用的加工工艺,所以应用最为广泛。

影响点焊和缝焊质量的因素是多方面的,诸如材质、工艺和工装等。不过,在一般生产条件下,材质、工艺和工装等一经确定不会经常变化。因此,影响焊接质量的主要原因是焊接工艺参数的波动。为了保证良好的焊接质量,应当了解、研究点焊和缝焊的控制技术。

一、点焊、缝焊的控制对象

1、点焊和缝焊控制三要素

点焊和缝焊时的电流、电极压力和通电或加压时间以及电极直径(对于缝焊取滚轮厚度),是影响焊接质量的主要工艺参数。其中电极直径随着焊点数的增加而扩大,是可以预见的,又时刻处于操作者的目视中。因此,电流I、压力P和时间t构成了点焊控制的三要素。

这三个要素的组合产生了点焊和缝焊过程的各种热循环和力循环。现简介如下:

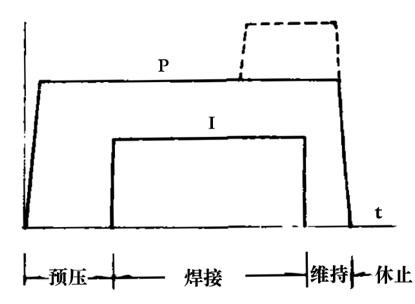

基本循环(图1)包含预压、焊接、维持和休止四工步。只有在焊接工步中才有电流通过。基本循环的电极名义压力是恒定的,图中压力曲线的虚线部分表示在焊接结束时增加压力以进行锻压,已不属于基本力循环。基本循环用于一般结构的焊接。

图1 基本循环

多脉冲循环:基本循环中的焊接工步采用脉冲通电方式即为多脉冲循环。最常见的是双脉冲循环,又称为二次脉冲循环。这种循环多用于钢桶封闭器的点焊和凸焊。

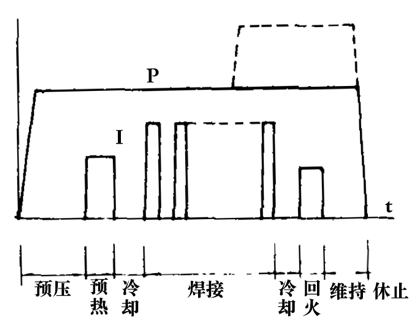

带预热及回火电流脉冲的热循环:该循环共有八工步,即在基本循环的焊接工步前后分别增加预热、冷却和冷却、回火工步(图2)。预热、焊接和回火工步都有电流通过,一般情况下,这三个工步中电流大小互不相同,且焊接工步本身又可采用多脉冲通电。带有预热及回火电流脉冲的循环多用于中碳钢、合金结构钢以及其它可热处理强化的材料,也常用于钢桶封闭器的焊接。

图2 带预热及回火脉冲的热循环

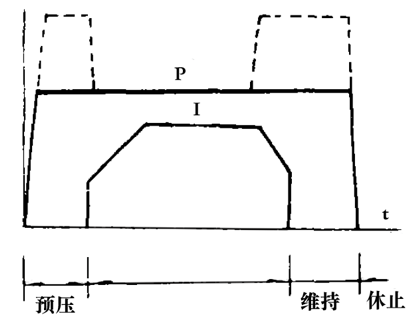

电流缓升缓降的热循环:这种循环的焊接工步中电流的通断具有渐变的特征。其缓升和缓降一般采用线性方式,也有采用指数曲线的(图3),当然也可以控制成为只用缓升段而不用缓降段的。这种热循环多用于镀层钢板的焊接以及热轧酸洗钢板的焊接。

图3 电流缓升缓降热循环

关于力的循环可分类为:

(1)压力不变循环。从预压到维持工步的电极压力始终不变。

(2)压力变化循环。一般又可分为增加压力方式和“马鞍”式两种,见图1和图3。

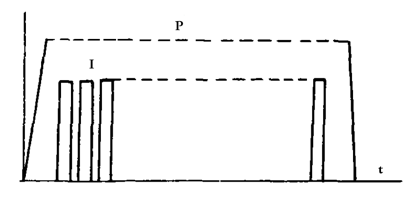

缝循循环(图4):缝焊过程可以看成是互相重叠的焊点连续点焊的过程。其热循环与力循环与点焊的基本循环相似。

图4 缝焊循环

2、焊接三要素的控制精度

电流I:根据焦耳-楞次定律,电流I是影响点焊和缝焊的最重要的因素。钢桶生产中点焊、缝焊所用的电流一般在10~15KA。影响电流控制准确性的主要干扰因素是网络电压波动;焊接回路感抗的变化;焊接板材厚度和层数的变化及已焊焊点的分流等。对于焊接电流的控制要求在以上诸多干扰存在时仍能保证焊接电流的稳定,其变化率不超过5%;不超过3%是较高要求,也是钢桶生产中通常的要求。对于某个单项干扰因素,焊接电流的变化应要求不大于2%,这也是国外焊接控制的较好水平。

时间t:点焊各工步的时间一般以周波为单位。我国电网的频率是50周波。时间的波动来自于计时电路参数的变化,网络电压的波动等。如果采用计数电路,以电网周波计时可以做到误差为零。钢桶焊接中一般容许时间误差为10%,重要零件应要求时间误差为零。

压力P:压力P是焊接设备的加压机构气缸、油缸或杠杆等通过电极加在焊接处的力,以KN(千牛顿)表示。压力的波动来自于压力源(压缩空气、压力油等)的波动以及加压机构摩擦力的变化等。对于压力的变化,一般应取限制在10%以内,较高的要求是5%以内。

3、三要素与焊接性能的关系

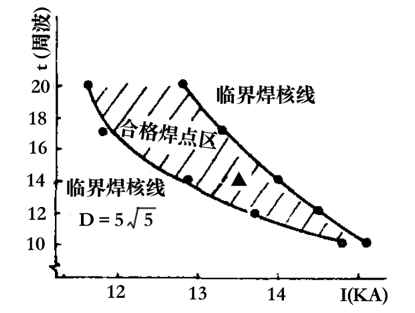

电流、时间和压力三要素与材料的焊接性能的关系可以通过焊接性能图表示。图5是低碳钢冷轧板点焊焊接性能图的一个例子。由图可见,电流与通电时间的不同组合产生了三个区域。上方是焊接飞溅区,焊接性能差。中间斜线部分是合格焊点区,焊接性能好,可在该区间选用生产规范。我们推荐其中“▲”部分作为生产用规范。斜线区间越宽表示材料的焊接性能越好。下方是焊接热量不足区间,该区间的焊点没有足够的强度。

图5 低碳钢冷轧钢板焊接性能

电极压力增大,图中的斜线区将右移,电极压力减小则左移,斜线区的宽窄也将略有变化,其形状则大体上得以保持。

如果以压力和时间或是电流和压力作为坐标轴,也可以得到另外形式的焊接性能图,此处不多分析了。

二、点焊、缝焊控制器的一般组成

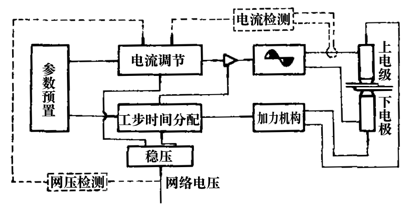

图6表示点焊控制的一般组成。图中的参数预置的外在表现就是控制器的面板,通过它置入所有工步的时间,电流(或热量)和压力变化的参数。置数的方式可以是旋钮式或数字式(数字键或数字拨盘)。图中将电流反馈和电压补偿环节均用虚线表示,在一般控制器中往往只有其中一种,只有高性能的控制器才会同时具备这两种功能,以便用户在实际使用中自行选择。加压机构一般是气缸或油缸及其传动装置。电流控制是通过调节焊接主电流晶闸管的导通角来实现的。

图6 点焊控制器的一般组成

三、电压补偿型点焊、缝焊控制器

1、模似式电压补偿型控制器

这种控制器在我国应用最多。其电压补偿情度为网络电压变化10%时焊接电流的变化不大于5%。而时间控制精度可以做到误差为零。但它们都没有线性热量控制功能。其控制各种热循环和力循环的功能因机型而异。

2、数字式电压补偿型点焊控制器

这是一种高精度的点焊控制器,其电压补偿精度可达到网压变化20%时,焊接电流变化不超过2~3%的水平。国外高性能的控制器,可以达到2%的水平。国内目前也已经有了这类产品。

要实现高精度的电压补偿必须以线性热量控制为基础,必然要采用微机控制技术。

热量在点焊控制技术中是一个专门术语,不同于物理学中的热量概念。

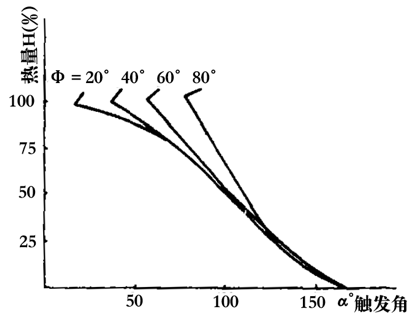

以焊接主电路中晶闸管完全导通时的电流为100,某一导通角所对应的电流有效值与全导通时电流有效值之比称为点焊时的热量。因此热量是晶闸管的工作函数,又称为热量函数(图7),该热量函数又以焊接回路的功率因数角为参数变量。线性热量控制而是按百分数字对热量进行精确控制,给定的热量与实际焊接电流之间是线性关系。

图7 热量函数

要实现网络电压变化的精确数字式补偿,就要将多个功率因数角为参变量的一组热量函数以数据表形式存入微机型点焊控制器中。焊接时每个周波(或半周波)都要检测网络电压,如果网压变化为负向的(如-10%),控制器自动减小触发角,使热量增加10%,以保证实际焊接电流值不变。

四、恒电流型点焊、缝焊控制器

恒流型点焊控制器,不但可以解决一般工厂中最常见的网压波动问题,而且还可解决钢桶焊接中长臂焊回路感抗变化大而影响焊接质量的问题。但是恒流解决不了因焊点互相距离较近导致分流影响质量的问题。

早年的恒流型点缝焊控制器曾经采用过模拟电子线路其效果不理想。现在的恒流控制器基本都用上了微机控制技术,也同样要采用线性热量控制技术(参见图6)。操作者从焊接参数预置给定焊接电流,焊接时逐个周波(或半年周波)地检测焊接电流的有效值反馈给控制器的心脏——微处理机,由微处理机根据内存的热量函数自动调整下一个周波(或半周)的触发角α,使预期的下一个周波(或半周)的电流趋于给定值。

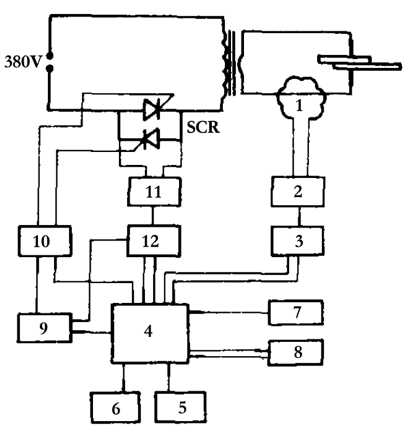

作为参考,图8展示了一个恒电流点焊、缝焊控制器的框图。电流传感器1(罗果夫斯基线图)检测出焊接电流的微分信号,经积分器2,模数转换器3送入微处理机4进行采样和计算,得到实际电流有效值。由键盘5设置要求的恒定电流值,记忆在随机存储器8中,电流控制曲线则存在只读存储器7中。微处理机根据当时的触发角和侧得的电流与给定电流之差,计算得出下一击波的晶闸管触发角,经定时器9与触发电路10输出。11是电流零点脉冲发生器,12是脉冲鉴别器。这种恒流控制器一般可将电流稳定在3%以内。

图8 恒电流点缝焊控制器框图

五、焊点(缝)物理状态监控技术

前面已经介绍了控制点(缝)焊工艺参数以保证焊接质量,这在许多场合是行之有效的。但它既不是唯一的方法,也不能全部克服影响质量的各种干扰因素的影响。

针对这种情况发展了焊点物理状态监控技术。所谓物理状态监系指焊点在成长过程中伴随着一些物理量的有规律的变化以控制焊接质量。这种物理量的状态与点焊质量的联系往往比工艺参数更紧密,也更具内在联系。焊点的电阴、温度、热膨胀量等都可以成为这种物理量。下面简介两种方法:

1、动态电阻监控技术

所谓动态电阻指的是点焊时工件之间焊接区的电阻,因为它随着焊接通电过程而变化,故称为动态电阻。这种监控技术是利用点焊过程中动态电阻变化的规律,控制电阻变化曲线上某些特征值或跟随预置的典型曲线以控制焊点质量的一种方法。这种方法对于低碳钢、不锈钢、低合金钢等材料有较好的适应性。它在国外已有应用,效果很好,因监控技术较复杂,在国内尚未广泛应用。

2、热膨胀量监控技术

点焊过程中金属因受热而产生体积膨胀,特别是金属熔化变成液态时何种明显增加。而熔化金属周围有冷态金属包围,在电极轴线方向上,尽管有电极压力存在,因冷态金属很薄,于是液态金属只能朝这一方向膨胀,即所谓电极位移。电极位移量有大小反映了焊点熔核的大小。这种监控方法又称为电极位移监控。主要监控参数有初始位移速度(ds/dt)和最大位移量(Sm)。可联合监控这两个参数,也可以仅监控Sm,该法要求焊机刚性要好,位移传感器精度要高。该技术目前在国内钢桶生产中还没有广泛应用。

六、几个特殊问题

1、第一半波触发角

国内外许多点焊控制器的说明书都规定电流导通的第1半波触发角为85~89°,第1半波的导通角(热量)是固定的,不能调节,而随后各周波的热量则是可调的。一般的解释是第1半波触发角设定为85~89°有利于快速建立焊接变压器的磁通,减少过渡过程的冲击电流。这一点对于高导磁硅钢片绕制铁芯的变压器特别有利。

2、功率因数自适应

从前述图7可知热量H与触发角Φ的关系极大地受到焊接回路功率因数(Φ角)的影响。不同焊机的功率因数角差异很大。固定式点焊机根据机臂长度不同Φ角约为45~65°,悬挂式点焊机的Φ角约为55~65°。次级整流式点焊机的Φ角约为20~30°,而且工件在机臂或钳口中的位置也可影响Φ角改变4~5°。因此许多点焊控制器开发了功率因数自适应功能。如果没有这一功能,热量控制是极不准确的,且容易出现单管导通、烧坏晶闸管等严重事故,它不能充分发挥焊机的容量。因此,选用焊接控制器型号时应充分注意是否具备功率因数自适应的功能。

|