|

浅谈压力机润滑油的合理选用

文/张韶华

合理的润滑,正确地选用润滑油不但可以保证设备的正常运转,而且可以延长设备寿命和大修周期。据资料统计,目前40%~60%的机床故障是由于润滑不良或油品选择不当引起的。如我公司J31-315压力机主传动系统采用皮带轮和二级直齿圆柱齿轮传动,输出扭矩为5062N·m。在使用中发现齿面有点蚀和胶合现象,传动系统冲击和噪声较大;调整滑块封闭高度的蜗轮蜗杆副,使用寿命平均不到两年,成为设备故障的一个难题。经初步分析认为是润滑不良、油品选择不当造成的。为此,我们进行了专题分析研究。

一、故障原因

齿轮传动传递功率大,效率高,但齿轮传动是靠齿轮的齿面相互啮合完成的,易产生冲击和摩擦。为了保证齿轮机构的使用寿命和正常运转,通常啮合齿面需有一定量的润滑油润滑,且必须能够形成足够“强度”的润滑油膜,才能够保证齿轮机构的平稳、安全传递。

目前,我厂J31-315型压力机采用全损耗油L-AN46或L-HL46号液压油润滑。由于L-HL46的粘度较低,抗氧化、抗极压、抗剪切性较差,在大负荷下,不能保持润滑油形成的流体动力膜及弹流膜,使啮合齿面凸峰相碰,发生胶合、点蚀,从而引起较大振动和噪声。

调整滑块封闭高度的蜗轮蜗杆副由于传动比较大,齿面产生较大的极压力,润滑油不能生成有效的边界润滑油膜,轮齿直接发生碰撞,在较大的交变负荷作用下,易使蜗轮轮齿产生疲劳失效。同时,由于蜗轮蜗杆副封闭油液润滑,传动过程中产生的油压无处释放,从而增加了传动阻力,产生较大的热量,使润滑油不能达到最佳润滑状态,这也是引起蜗轮蜗杆副失效的原因之一。

由此可见,在齿轮加工精度及材料已定的情况下,只有通过合理润滑、正确选择润滑油品,才能避免、减轻和延缓齿轮的失效。因此,目前人们已将齿轮润滑剂看作是齿轮机构元件之一。

二、润滑油品的正确选择

依据ZBJ17003工业齿轮油的选择原则,我们进行了详细的计算。

1、齿轮传动系统润滑油品的选择

(1)齿轮传动参数计算

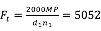

根据J31-315型压力机的传动系统参数,可计算小齿轮圆周速度v和小齿轮圆周力Ft:

(m/s) (m/s)

(N) (N)

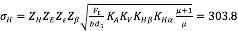

齿轮齿面接触应力为:

(MPa) (MPa)

(2)润滑油的粘度

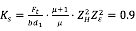

先计算齿轮传动的滚动压力Ks和力-速度因子ξ:

(MPa) (MPa)

(N·s/m3) (N·s/m3)

从渐开线圆柱齿轮传动润滑所需油品粘度选择图表可查出ξ=0.15,温度为40℃时的粘度值ν=90mm2/s。根据齿轮所受载荷,轮齿硬度235HB对所选粘度进行修正:经查表,ν=90mm2/s相邻粘度牌号的差值为100-68=32,查表可得,粘度增加值为ν=90×60%=19.2(mm2/s),修正后所选的运动粘度值为ν=90+19.2=109.2(mm2/s)。

根据工业齿轮油标准牌号,应选择N100~N150号工业齿轮油。

2、蜗轮蜗杆润滑油品的选择

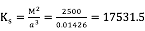

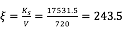

蜗轮滚动压力Ks和力-速度因子ξ:

(MPa) (MPa)

(N·min/m3) (N·min/m3)

由ξ值可按下表选择油品:

表1 油品粘度选择表

| 润滑油粘度 |

选择油品 |

<70 |

220号 |

70~400 |

320号 |

400~2500 |

460号 |

由此,应选择N320号蜗轮杆油。

三、效果

目前,国外已用重负荷工业齿轮润滑油取代了中负荷工业齿轮润滑油,以微量腐蚀磨损代替磨料磨损,以化学吸附和化学反应代替物理吸附,既提高了齿轮的承载能力,又大幅度延长了齿轮的使用寿命。通过以上计算及结合国外先进经验,对主传动系统采用了L-CKC150号中负荷工业抗氧防锈齿轮油,蜗轮蜗杆副采用了L-CKE320中负荷工业蜗轮蜗杆油。由于齿轮油、蜗轮蜗杆油的粘度较L-HL46号普通液压油粘度大大提高,而且齿轮油本身具有良好的极压抗磨性、良好的抗剪切性以及良好的氧化稳定性和防锈性,使轮齿间能够形成良好的边界润滑油膜,齿轮啮合表面变得平坦、光滑,接触面积加大,从而降低了齿面的接触应力,降低了摩擦系数和摩擦力。由于齿轮副在较好的条件下工作,齿轮的胶合、点蚀现象得到修复,齿面光亮,润滑效果好,机床的振动和噪声明显减小。该机床自换油三年来再未发生轮齿破裂、传动失效现象,主传动系统齿轮箱漏油现象也得到根治,每年可节约设备维修经费、零件费、换油费用约2万元,为公司生产的顺利进行提供了有力的保障。

|