|

放射性废液钢桶内干燥装置加热方式初步研究

文/梁栋

摘要: 针对放射性废液桶内干燥装置的研制,就装置的加热方式对目前加热结合桶内干燥装置的要求进行了对比筛选,初步选择微波和热风组合加热方式,在此基础上对微波和热风加热方式进行了试验验证。结果表明,虽然热风加热耗时太长,且微波加热存在盲区,但是两种加热方式干燥模拟废液的效果良好,能够相互补充,因此建议采用微波- 热风组合加热方式进行深入研究。

关键词: 加热方式; 桶内干燥; 放射性; 废物处理

0 引言

随着核技术的不断发展,产生的放射性废物液随之增加。本着放射性废物最小化的原则,同时也为了降低处置费用,20世纪80年代早期,一些国家就已经开始桶内干燥装置的研究。2003年,德国Gesellschaft für Nuklear Service GmbH 公司开发了一套小型废物(液)桶内干燥装置来处理放射性废物(液); 2007年9月在斯洛文尼亚波尔托罗日召开的新欧洲核能国际会议(International Conference Nuclear Energy for New Europe)上有文章指出可以利用桶内干燥技术处理蒸残液、废树脂和淤泥; 美国橡树岭国家实验室、美国能源部、德国Linn High Therm公司和法国阿海法公司都开发了桶内干燥装置,成功开展了多种模拟放射性废液和贮存罐中淤泥的桶内干燥试验,并取得了良好的效果。在国内,至今未见此方面的研究文献。虽然三门核电站引进了德国汉莎公司的桶内干燥装置,但是到目前还没有安装到位,更没有相应的深入研究。

从目前国外研究的进展来看,放射性废液桶内干燥采用的大部分都是成熟的技术,在技术上不存在问题; 但是桶内干燥的传热特点决定了这种方法的传热效率不会太高,虽然可以通过配备真空设备等方法提高其干燥速率,但是干燥时间还是会比较长。所以如何提高桶内干燥的干燥速率就成为目前研究的重点,而加热方式则是提高干燥速率的关键。

1 桶内干燥技术简介

桶内干燥就是湿物料在桶内受热升温,其中含有的湿分转化为蒸汽溢出排放,干燥后的物料留在桶内的一种干燥方法。

1.1 工艺流程

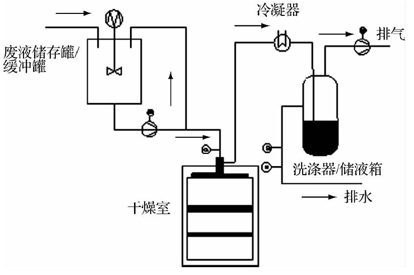

就放射性废液的桶内干燥而言,其工艺比较复杂。目前采用较多的是将放射性废液装入桶内,在干燥室内进行加热,去除其中的水分,以达到减小废物体积的目的。干燥产生的水蒸气经冷凝后,通过监测后排放或再处理; 留在桶内的固体废物与桶一起经过整备处理后进行贮存或处置。其工艺流程见图1。

图1 放射性废液桶内干燥流程

1.2 加热方式的要求

对于桶内干燥处理放射性废液,参考国外的研究状况和干燥源项的要求,桶内干燥装置应该满足如下条件:

1) 桶内干燥装置的平均水分蒸发率能够达到3~4L/h) 干燥产物的含水率应均匀,含水率偏差小于5%) 放射性不能产生扩散。

由此可见,桶内干燥装置的加热方式应该满足以下要求:

1) 拥有较大的传热速率和较高的传热密度; 2) 尽可能均匀的热量分布; 3) 热媒不能和物料接触; 4) 能够与干燥装置结合使用。

2 加热方式的选择

2.1 加热方式概述

目前,干燥设备应用的加热方式按照热介质与被干燥物料的接触方式不同,可分为直接加热、间接加热、辐射加热以及它们的组合共4种方式(见表1)。

直接加热方式的优点很多,但是由于其在加热过程中热媒是和物料直接接触,会导致放射性的扩散,所以不适宜在放射性桶内干燥装置中;

间接加热方式的热媒不与物料接触,但热量传递中热阻会增加,蒸发速度较低,且粘壁问题严重,会导致干燥产物含水率的不均匀,影响干燥效果,所以不适合单独用在放射性桶内干燥装置中;

辐射加热方式能够将能量直接作用于物料,同时又不与物料直接接触,且可减少内部热量传递的阻力,拥有较高的干燥速度,但是其热效率较低,且存在作用盲区,不能单独实现放射性废液的桶内干燥;

组合加热方式可以综合不同加热方式的优点于一身,其整体效果往往优于单一加热方式,能够较好地满足放射性废液桶内干燥装置的要求。

综上所述,初步选择间接加热和辐照加热的组合加热方式。其中辐射加热为主,提供物料干燥所需的大部分热量; 间接加热为辅,实现辐射加热无法作用地方的干燥以及后期的干燥。

表1 加热方式的应用

| 加热方式 |

应用 |

直接加热 |

闪蒸式干燥器、流化床干燥器、转筒式干燥器、带式干燥器等 |

间接加热 |

薄膜干燥器、各类的转盘/浆板干燥器等,转筒式干燥器 |

辐射加热 |

远红外干燥机、高频干燥机、微波干燥机、超声波干燥机 |

组合加热 |

高速薄膜干燥器、新型流化床干燥器、带式干燥器 |

2.2 间接加热方式的选择

2.2.1 间接加热装置的要求

间接加热方式应该满足以下条件:

1) 能够通过桶壁将热量传给物料; 2) 尽可能减少粘壁,保持传热速度; 3) 温度控制灵活,防止物料性质改变; 4) 能够与干燥装置结合使用。

2.2.2 间接加热方式分析对比

常见的间接加热方式有热风加热、过热蒸汽加热、电热丝加热、导热油加热、火焰加热、远红外加热和电磁加热等。结合干燥装置间接加热方式的具体要求,将上述间接加热方式进行了分析比较,结果如表2所示。

表2 间接加热方式分析比较

加热方式

性能功能 |

条件要求 |

可行性 |

物料粘壁 |

温度控制 |

加热器与干燥装置结合的可行性 |

热风加热 |

能够加热桶内物料 |

存在粘壁 |

方便控制 |

能够与干燥装置结合 |

过热蒸汽加热 |

能够加热桶内物料 |

存在粘壁 |

较易控制 |

不能与干燥装置结合 |

电热丝加热 |

能够加热桶内物料 |

存在粘壁 |

不易控制 |

能够与干燥装置结合,但效率会降低 |

导热油加热 |

能够加热桶内物料 |

存在粘壁 |

较易控制 |

不能与干燥装置很好地结合 |

火焰加热 |

能够加热桶内物料 |

粘壁较严重 |

不易控制 |

能够与干燥装置结合 |

远红外加热 |

能够加热桶内物料 |

存在粘壁 |

不易控制 |

能够与干燥装置结合 |

电磁加热 |

能够加热桶内物料 |

存在粘壁 |

不易控制 |

不能与干燥装置结合 |

由于过热蒸汽加热方式需要压力锅炉提供蒸汽,存在爆炸的危险,不宜在干燥设备上使用; 电热丝加热不易控制温度,与干燥装置结合后效率会下降; 导热油加热在结构上不能很好地与干燥装置结合,且存在火灾的隐患; 电磁加热需要加热器与干燥桶接触良好,在干燥设备上不易实现; 而火焰加热控温不灵活,粘壁现象严重且存在火灾隐患; 故这5种间接加热方法不适合放射性废液桶内干燥装置使用。

其余两种加热方式在满足干燥装置要求方面没有太大区别,但热风加热在温度控制方面的优势明显,故间接加热放式选择热风加热。

2.2.3 间接加热方式验证

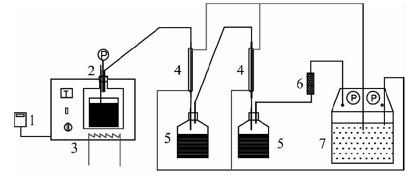

为了验证热风加热作为放射性废液桶内干燥的可行性,在101-1-BS-Ⅱ型烘箱中(试验装置见图2)对模拟浓缩液(配方见表3)进行了热风干燥试验。重点验证了热风干燥的速率以及对模拟浓缩液干燥效果。

1-电表;2-Pt;3-烘箱;4-蛇形冷凝管;5-广口瓶;

6-硅胶柱;7-真空冷水循环机

图2 模拟浓缩液配方及特征参数(配置量1L)

| 组分含量 |

硝酸钠 |

100g |

磷酸钠 |

33.6g |

氢氧化钠 |

45.7g |

硼酸 |

307.2g |

蒸馏水 |

732.1g |

特征参数 |

总盐分 |

293g |

钠硼比 |

0.23 |

PH值 |

6.7 |

密度 |

1.22g/cm3 |

温度 |

55℃ |

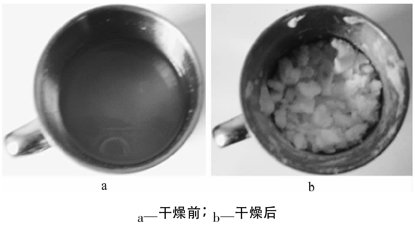

用量筒准确量取一定体积的模拟浓缩液,在准确称量其质量后,转移至?Φ80mm×80mm的不锈钢容器中,放入烘箱在160℃的热风条件下干燥完成,其物性变化和状态如表4和图3所示。

试验结果表明: 热风加热进行模拟浓缩液桶内干燥的时间较长,在Φ80 mm×80mm的不锈钢容器中干燥约0.5L 模拟浓缩液耗时在24h以上; 热风加热干燥模拟浓缩液的减容在1∶5左右,干燥后含水率在10%左右; 热风加热干燥模拟浓缩液干燥产物虽然出现了粘壁,但不严重(见图3); 综上,热风加热方式作为干燥装置的辅助加热方式是可行的,但不能单独使用。

表4 模拟浓缩液热风干燥物性变化

| 编号 |

干燥后体积/干燥前体积 |

干燥后质量/干燥前质量 |

干燥后含水率/% |

1 |

23.7 |

20.4 |

10.16 |

2 |

22.6 |

20.3 |

9.70 |

3 |

24.5 |

20.0 |

9.48 |

平均 |

23.6 |

20.2 |

9.78 |

图3 模拟浓缩液热风干燥前后状态

2.3 辐射加热方式的筛选

2.3.1 辐射加热装置的要求

为了在适应干燥装置结构的基础上实现物料的干燥,辐射加热方式应该满足以下条件:

1) 能够穿过桶壁将热量直接传给物料或将能量引入桶内进行加热。2) 拥有较高的传热速度。3) 温度控制灵活,防止物料变性。4) 加热均匀。5) 能够与干燥装置结合使用。

2.3.2 辐射加热方式分析

常见的辐射加热方式有太阳辐射加热、远红外加热、高频加热、微波加热、超声波加热等。结合干燥装置辐射加热方式的具体要求,将上述辐射加热方式进行了分析比较,结果如表5所示。

可以看出: 太阳辐照由于不能控温且不易与装置结合,所以不能采用; 远红外和高频加热技术在与装置的结合上存在较大的困难,因此也不能采用; 而超声波加热技术由于控温方面的问题液不宜采用; 所以微波加热是相对适宜的辐射加热方式。作为电磁波的微波可以从微波源通过波导管输送从干燥装置的密封盖进入干燥筒内,微波携带的能量绝大部分被物料中水分子吸收并转化为汽化潜热,可以同时实现物料的升温和蒸发。

表5 辐射加热方式分析比较

加热方式

性能功能 |

条件要求 |

可行性 |

传热速度 |

温度控制 |

加热均匀性 |

加热设备与干燥装置结合合行性 |

太阳辐射加热 |

不能穿透钢桶加热内部物料,不能引入桶内进行物料加热 |

很低 |

不能控制 |

均匀 |

不易结合 |

远红外加热 |

不能穿透钢桶加热内部物料,能够引入桶内加热,但效率很低 |

较高 |

不易控制 |

较均匀 |

不易结合 |

高频加热 |

不能穿透钢桶加热内部物料,能够引入桶内加热 |

高 |

不易控制 |

较均匀 |

不易结合 |

微波加热 |

不能穿透钢桶加热内部物料,能够引入桶内加热 |

高 |

较易控制 |

均匀 |

容易结合 |

超声波加热 |

能够穿透钢桶加热内部物料,但是损耗较大;能够引入桶内加热 |

较低 |

不易控制 |

比较均匀 |

容易结合 |

2.3.3 辐射加热方式验证

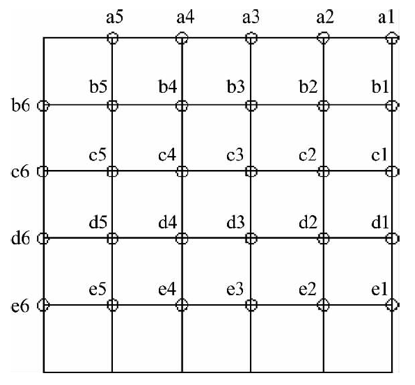

为了验证微波加热作为放射性废液桶内干燥的可行性,利用自制的试验装置(图4) 模拟浓缩液进行了微波干燥试验,重点验证了模拟浓缩液微波干燥的效果。随后采用边切割边冷却的方法,将装有模拟浓缩液干燥产物的不锈钢桶锯开,按照图6所示进行了取样,并对样品的含水率进行了测试,结果如表6 所示。

图4 微波干燥试验装置

表6 干燥产物含水率

| 取样点 |

1列 |

2列 |

3列 |

4列 |

5列 |

6列 |

A层 |

1.68 |

1.70 |

1.72 |

4.45 |

6.23 |

- |

B层 |

1.72 |

1.70 |

2.85 |

3.14 |

3.69 |

5.64 |

C层 |

3.39 |

3.37 |

3.48 |

4.44 |

7.12 |

12.14 |

D层 |

4.11 |

4.80 |

5.86 |

8.39 |

9.11 |

10.79 |

E层 |

4.80 |

6.63 |

8.56 |

12.18 |

10.67 |

12.02 |

试验结果表明:

分6次加入模拟浓缩液26542g,在功率1kW的微波下加热2710min,减重17830g,其水分蒸发率约为395g/h;

模拟浓缩液干燥产物含水率约为10.42%,模拟浓缩液干燥前后的状态如图5所示;

干燥后模拟浓缩液的减容约为1∶5;

干燥产物除了在靠桶边角的部位由于微波作用弱,含水率较高外,其他部位的含水率分布是比较均匀的;

微波加热作为干燥装置的主要加热方式是可行的。

a-干燥前;b-干燥后

图5 模拟浓缩液微波干燥前后状态

图6 模拟浓缩液微波干燥产物取样分布

3 结果与建议

通过对前面加热方式的分析研究,结合放射性废物桶内干燥装置的要求,并进行了相应的验证试验。初步选择微波加热和热风加热的组合干燥方式为放射性废物桶内干燥装置的加热方式。其中微波加热为主,可以快速均匀地干燥物料; 热风加热为辅,可以弥补微波加热的盲区,并在干燥后期保持物料的温度在不会发生性质变化的范围内,促使水分进一步排出。

目前中国辐射防护研究院正在进行的放射性废物桶内干燥装置的研究,建议采用微波和热风组合的加热方式,从以下几个方面进一步验证其在放射性桶内干燥装置上的可行性:

1) 两种加热方式的组合方法以及结构; 2) 两种加热方法组合后的加热效果; 3) 组合加热方式的温度控制。

|