|

钢板洗净防锈油在钢桶生产中的应用

文/张耀圆

摘要:钢桶的桶顶和桶盖等冲压件不仅是钢桶的受力零部件,还需有外观装饰性,故在制造生产过程中对其钢板表面的清洁度有很高的要求。通过分析钢板表面质量问题产生的原因,提出了在冲压成形过程中使用洗净防锈油的重要性。介绍了洗净防锈油的主要性能、设备和日常生产管理,给出了洗净防锈油的实际使用经验。

关键词:钢桶;清洗;防锈油;性能

钢桶的顶底盖等冲压件是组成钢桶的重要单元,也是确保钢桶质量的基础,所以提高冲压件品质是保证钢桶质量达标的根本。在冲压过程中,若钢板表面黏有杂质,冲压加工时就会产生凸起、划伤或破损现象,影响涂装后钢桶的外观质量,从而降低产品品质,并增加制造成本。因此,设置钢桶冲压件用钢板(以下简称钢板)的清洗工序就成了必不可少的一部分工艺。

一、钢板凸起现象的起因

有时采用镀锌钢板在加工成钢桶时,由于锌层及有机皮膜的损伤,造成锌层和铁皮脱落。脱落的粉末掉到模具与材料之间,就会发生被称之为凸状的缺陷,从而影响钢桶的外观。此外,引起凸起的原因就是在钢厂、钢桶生产厂等黏着于钢板的铁粉、灰尘、包装材料上的纤维、木屑等杂物所造成。

通过调查实际冲压过程中的凸起原因和发生率,结果如表1所示,很显然铁粉所起的影响最大。

表1 凸起原因分析结果

| 附着物 |

铁粉 |

橡胶 |

纤维 |

木屑 |

涂料 |

不可回收物 |

开卷校平工序 |

37 |

25 |

3 |

1 |

1 |

5 |

冲压工序 |

34 |

5 |

5 |

2 |

2 |

13 |

不明 |

1 |

7 |

0 |

0 |

0 |

6 |

二、钢板洗净防锈油的主要性能

钢板洗净防锈油的性质决定了板材的冲压、洗净性能,除此之外,涂油辊、输送辊、挤压辊的质量、电刷的质量、喷油压力、分布性和过滤器等附属设备的性能也对清洗性有很大的影响,在施工时也需要格外注意。

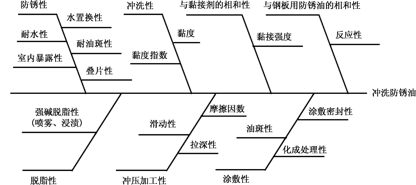

钢板洗净防锈油的性能要求主要有:冲洗性、防锈性、脱脂性、润滑性和相和性等,图1为钢板洗净防锈油的要因特性图。

图1 钢板洗净防锈油的要因特性图

1、冲洗性

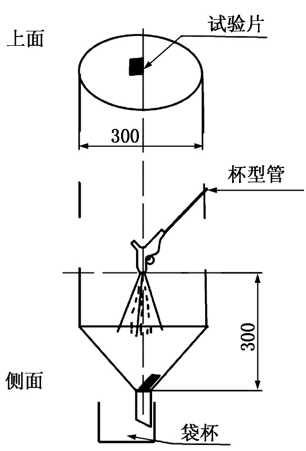

作为钢板洗净防锈油的主要功用,必须能够有效地把钢板、卷板上的防锈涂层和通过矫平机、送料机后又被污染的油污、尘土等,通过渗透、溶解、剥离、分散等协同作用,干净、快速地被除掉。评定冲洗性的一种试验方法如下:

(1)在干净的试验片上涂2g/cm2钢板防锈油;

(2)将其水平放置,再用200目的筛子在其上方撒上JIS8号标准灰尘;

(3)用冲洗防锈油进行10s冲洗(见图2);

(4)将试验片用石油乙醚做超音波冲洗后,用微孔过滤器过滤,剩下的残渣等其干燥后,根据试验前后的质量差,算出冲洗率,进行评定。

图2 冲洗性试验方法

2、防锈性

根据冲压生产的特点,每个桶件每批次必须生产出一定量的零部件进行库存。企业生产周期不同,桶件库存时间长短不同,一般在3~7天,因此洗净防锈油必须具有期间的防锈能力。为抑制金属的生锈,要求油中加入各种防锈剂,它们是一些极性化合物,分子结构特点是:一端为极性很强的基团,具有亲水性质;另一端是非极性烷基,具有疏水性。加有防锈剂的油品与金属接触时,油中防锈剂的极性基团对金属表面有很强的吸附力,在金属表面形成紧密的单分子或多分子保护层,防止腐蚀介质与金属接触,起到防锈作用。一般用湿润试验和盐雾试验来进行评价。

3、脱脂性

位于前处理线的脱脂工序是清除钢桶表 面的油脂、油污和残留杂质物等,并赋予表面一定的化学、物理特性,达到增加涂漆层附着力,增加被涂物的保护性和装饰性目的。处理方法通常是喷淋方法脱脂。

钢板洗净防锈油必须满足涂装前处理脱脂、清洗工艺等,即桶件上附着的防锈油在涂装前处理是可清洗的,不影响后续的磷化和涂装工艺。如果发生脱脂不良,就说明钢板洗净防锈油的脱脂不良,其结果是影响涂装性能。

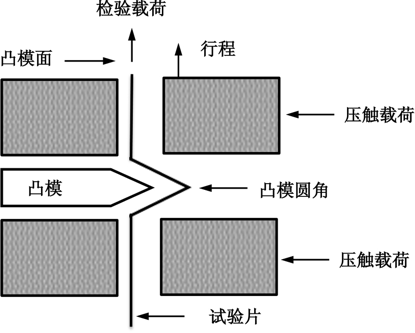

4、润滑性

由于钢桶表面质量要求的提高,在冲压时易发生划伤。为了抑制这种事情的发生,生产过程中要求有很好的润滑性。同时润滑性作为重要的性能,起到冷却、卸荷和减震等作用,对模具和金属板材产生保护。其润滑机理是润滑组分能够牢固吸附在模具与钢板表面上,形成一定厚度的油膜,并具有分层结构,层间易滑动,使模具与金属板材2个摩擦面之间的摩擦,变成了润滑成分分子之间的摩擦,因而降低了摩擦阻力,减少摩擦因数。

一般采用拉拔压边筋的试验方法来进行评定油品的润滑性。拉拔试验示意图如图3所示。用压触载荷极限进行评定,即弯曲、后弯曲和滑进的速度为定值。

图3 拉拔试验示意图

5、相和性

在钢桶制造过程中,桶底顶预卷边需要喷涂一些密封功能用密封剂,这些密封剂是在已涂过洗净防锈油的钢板表面进行喷涂。这就要求钢板洗净防锈油对钢板表面的可黏接性没有影响,当然密封剂本身也要具有油面黏接的可靠性和黏接强度,这是对钢桶耐久性,甚至安全性的要求。钢板洗净防锈油的其他性能见表2。

表2 检验项目及方法

| 序号 |

项目 |

试验方法 |

1 |

外观 |

目侧 |

2 |

密度 |

GB/T 1884 |

3 |

运动粘度 |

GB/T 11137 |

4 |

水分 |

GB/T 260 |

5 |

酸值 |

GB/T 264 |

6 |

闪点 |

GB/T 261 |

7 |

机械杂质 |

GB/T 511 |

8 |

湿热试验 |

GB/T 2361 |

9 |

可清洗试验 |

现在前处理工艺能够清除 |

三、清洗设备及工艺

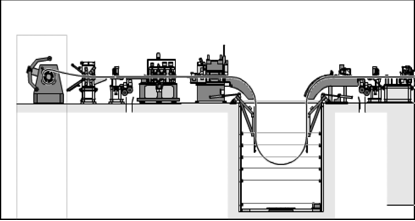

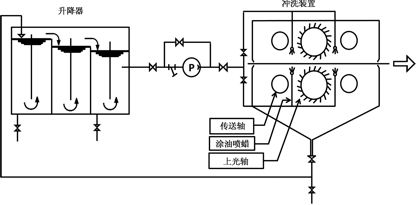

钢板一般为钢卷供货,在冲压生产前,首先进行开卷、矫平,再进行定尺剪断,然后在压力机上连续完成落料、弯曲、拉深等冲压工序。清洗装置主要分为离线清洗装置和在线清洗装置。在线清洗装置是在将钢卷进行开卷剪切成钢板的传递钢板过程中实施冲洗,在矫平机内与传输带上,用于清洗较大的杂物(见图4)。

图4 在线清洗装置示意图

离线清洗装置是将剪切完成的钢板进行单独清洗的装置,主要清洗细微杂物(见图5)。

图5 离线清洗装置示意图

四、钢板洗净防锈油的日常生产管理

为保证钢板的清洗效果,在日常生产过程中需对钢板洗净防锈油的一些性能和使用状况进行检测和关注,避免钢板洗净防锈油失效对生产造成不良影响,降低产品品质(见表3)。

表3 日常生产管理项目

| 管理项目 |

异常 |

管理项目异常形成原因 |

不良后果 |

对策 |

运动粘度 |

高于基础值 |

混入钢桶防锈油;

溶剂的挥发 |

脱脂不良(油斑);

滑动(冲压装置线上的细微偏差);

冲洗性的防低;

加工性的降低; |

1、当管理项目超过管理标准时,建议更换清洗油;

2、定时检查、清洗油箱、过滤器,更换刷子和刷头,以确保清洗效果。 |

酸值 |

高于基础值 |

混入酸性物质;

溶剂的挥发;

由于循环使用的酸化 |

降低了防锈力脱脂不良 |

水分 |

高于基础值 |

雨水、露水的混入(钢板在保管运送时) |

降低了防锈力 |

机械杂质 |

增加 |

纸屑、线屑、灰尘等的混入(钢板在保管运送时);

铁粉、镀锌粉的混入(钢板在制造、切断时) |

发生冲压凸起 |

五、结论

钢板洗净防锈油在钢桶制造过程中,一般只是在开卷剪切线上使用,但是其与后序钢板成形过程中使用的压板油、模具清洗过程中使用的模具清洗液相容性非常重要,洗净防锈油没有挥发完全的油膜对钢板焊接、涂装前处理工序的清洗、漆膜质量有较大的影响。因此,充分了解钢板洗净防锈油的性能和日常生产管理方法,显得尤为重要。

|