|

钢桶卷封成形力简论

文/施周钢

摘要:本文对国产闭口钢桶生产线关键设备卷边机的卷边封口成形力进行了评述,分析了设计中卷边封口成形力选取过大的原因,文章还对凸轮结构的卷边成形压轮与液压控制的卷边成形压轮的特点作了分析。

关键词:钢桶;卷边力

200升闭口钢桶作为石油、化工、涂料、染料及食用油等产品的包装容器有着广泛的用途。随着国民经济的发展,外贸对钢桶的需求量越来越大。然而,国内大部分中小型制桶厂的设备简陋,工艺落后,质量低劣,特别是与钢桶质量有密切关系的关键设备——钢桶中段生产线设备大多相当陈旧,亟待更新。

一、液压型卷边机卷边力成形分析

卷边封口的质量直接影响钢桶的质量。卷边封口后密封性能不好,就会造成液态包装货物的渗漏外泄,轻者使产品流失及产生污染,重者危及人身安全,酿成重大事故。但是究竟应该用多大的卷边成形力才能使桶身与桶底、桶盖既卷封得好又不渗漏,这在我们设计钢桶中段生产线设备时,对此几乎一无所知的,没有现成的资料数据可供借鉴。为了取得必要的设计数据对某厂的一台美国生产的卷边机进行动态应力应变测测试,现场实测后后测得卷边机的卷边成形力高达18吨!

根据实际测定的卷边机的卷边成形力,在设计卷边机成形压轮时采用液压油缸压下卷边成形的方法。为了保证足够的成形压力,同时减小液压装置的功效,降低能耗,在液压系统中采用了增压油缸,这样既满足了卷边成形压力的要求,又避免采用高压油泵及其液压元件,不但降低了对油液的管道的要求,而且降低了制造成本和便于维护使用。

由卷边机的结构设计从压轮开始下至卷边成形的行程为72毫米,卷边时为保证生产节拍,缩短加工时间,液压系统设计中采用“快进”和“工进”两个动作,液压系统中用双联叶片泵供油,快进快通退时由双泵同时供油,工进时由小流量泵单独供油。设计的卷边成形压力是根据用户所提出的工艺参数扩现场测试获得的压力数据为参考。设计该机液压系统的增压油缸最大压力为170kg/cm2,由此可以得出油缸的推力(即卷边成形压轮的压力)为:

式中:Q——油缸的推力(kg);D——油缸的缸径(cm);d——活塞杆直径(cm);p——油缸的工作压力(kg/cm2)。

由以上计算可以看到,设计的卷边压力值仅是原测定的压力数据的55.5%,如果考虑到油缸工作时的密封损失和摩擦损失,则实际的成形压力为

式中:Q实——油缸的实际推力(kg);ηk——密封损失和摩擦损失所对应的机械效率,取ηk=0.9

从上式可以看出,实际设计的理论压力值比现场测试获得的压力值小了50%。但是,在卷边机制造后的调试中发现即使是比测试值减了一半的成表压力,也远远大于实际所需的卷边成形力。首先是发现当表压达到65kg/cm2时,卷边成形压轮在下压过程中主轴由于压轮的压下发生明显的滞阻现象,当下压速度过快时甚至发生主轴停转。调整调速阀使压轮压下的进给速度放慢时,主轴转速所受的影响就不明显。另外还发现当表压为55kg/cm2时,就完全能够使桶身与桶底、桶盖卷边成形,对卷边处进行截锯检验,桶身与桶底、桶盖咬合得很好。这样就使得原设计采用的增压油缸完全可以不用,而且在实际使用中由于压力过高发生主轴转速滞阻现象也不能够用。由55kg/cm2表压换处成卷边成形力为3240kg,其中还包括由液压元件内部泄漏引起的压力损失。

为什么测试得到的数据与通过现场调试获得的卷边成形压力数值相差甚远。原因只有一个,即测试得到的数值不真实,因为该机的卷边成形力的设计依据是建立在对用户厂原有的旧设备进行反复现场测试后的基础上确定的,由于受到测试条件、测试仪器的各项特性指标以及环境条件等诸因素的影响,测试结果不可避免地会产生误差。而且,在电阻应变片的测试中,如果在测量过程中发生温度变化,则电阻片的电阻也将随之发生变化,对由于这种变化来源于两个方面:一是温度对金属丝电阻率的直接影响;二是电阻片与被测定物之间因材料的线膨胀系数不等(即相同的温度变化量却产生不相等的温度变形)所造成的影响。在测试过程中如果存在着这些影响因素,测出的结果将产生很大的误差,甚至导致这些测量结果是不真实的,毫无意义的。而桶身与桶底、桶盖在卷边封口过程中恰恰在卷边咬口处由于成形压轮下发生相互摩擦而发热发烫,此时卷边咬口处的温度变化是相当大的,即使不考虑此时环境温度和噪声对仪器的影响,仅卷边咬口处温度的变化对仪器的影响就已经够在的了,足以影响测定结果的准确性。另外,测量结果还受仪器灵敏度的影响,而仪器的灵敏度通常只在某个量程范围内才是常量,当超出了这一“线性范围”时灵敏度将发生变化。因此在诸种因素的同时作用下最终导致实际所需的成形压力与测试获得的成形压力相距很大。

通过该卷边机的调试对卷边机的卷边封口力和测试数值进行了验证,由此取得了卷边成形力的实际数据,这为我们设计和研制新的卷边机提供了比较可信的设计参数,也为更新改造我国200升闭口钢桶中段生产线设备创造了良好的条件。

二、机械型与液压型卷边机分析

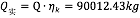

在取得了卷边机卷边成形力的实际数据之后,我们又设计了第二台卷边设备,对卷边机采用了机械(凸轮)结构。原设计的卷边成形压轮的压下完成桶身与桶底、桶盖的咬合是经由油缸的动作执行的,新设计的卷边机中采用凸轮机构来取代油缸的动作。见下面示意图1。

图1 卷边机构

用油缸压下来完成卷边成形的卷边机在调试中存在一个很大的问题,即只有当一压轮完成工作进给之后,二压轮才能够快进,也就是说一压轮工作进给时,二压轮不能快速地接近桶底,桶盖,二压轮必须等一压轮完成工进开始快退时才能快进。这是由采用液压结构所决定的。

液压系统中的压力是建立在系统中的液压油处于“前阻后推”这样一种运动状态下的,即在液压油的前面受到负载阻力的阻止,后面又受到油泵的不停供油推动这样一种运动状态而产生的,因此,当一压轮在工作进给状态下,同时又要求二压轮快进,那么由油液易于流动的特性就决定了油液必定会从压力高处向降低处流动,因为一压轮的工进负载阻力大,二压轮的快进的负载阻力小得多,油液必定从一压轮油缸处流向负载阻力小的二压轮油缸。所以,一压轮卷边成形的工作进给力就不能够建立,整个机构的动作就会发生混乱,也就不可能完成预期的卷边成形。由液压结构的这种性性就决定了它的加工时间比较长,生产节拍不能太快。如果要解决这两个问题,那么该机的液压系统的设计就复杂的多了,而且不经济。

机械型的卷边机采用凸轮机构取代了液压结构,解决了加工时间长的问题。凸轮机构的主要优点是只要设计适当的凸轮轮廓,就可以使从动件得到任意的预期运动,我们正是利用了凸轮机构的这个特点,在设计凸轮的转角与工作行程的关系上及一压轮和二压轮相对运动即行程关系上有了比较自由地选择和组合。于是,在设计凸轮时使一压轮工作进给时二压轮快进,当一压轮工进结束开始快退到二压轮进入工进状态。这样就避免了相互等待的时间,使加工时间可以缩短,这在生产率较高的卷边机设计中就更显示出它的优点。

液压型的卷边机由于存在着两个成形压轮的相互等待时间,对守成较高的生产节拍就显得有些力不从心。而且,在液压系统中,当换向阀迅速换向或由于系统中某些元器件动作反应不够灵敏时,由流动液体的惯性或运动部件的惯性会使系统内的压力产生剧烈变化,出现瞬时高压,产生液压冲击。液压冲击将会引起卷边成形压轮的进给量不均匀,影响卷边封口的质量,特别在工进时由于进给量比较小,液压冲击会对期产生很大的影响。

凸轮机构控制的压轮只要在设计凸轮轮廓时确定它的转角与压轮的进给量之间的相互关系,就不会产生液压冲击之类的情况。设计凸轮轮廓曲线使压轮的进给量小一些,这样就可以使加工变形进行得比较缓慢,以利于减小变形速度对变形抗力的影响,对提高卷边咬口质量有利。我们在设计机械型卷边机的一压轮和二压轮的凸轮轮郭曲线时就是这样做的,既考虑到减少两个压轮工作的相互等待时间,使之尽可能满足生产节拍的要求,又考虑到它们在工作进给区期的进给量小一些,以保证工作进给的平稳和卷边量的均匀。

当然,从加工和安装的角度来看,液太过型的卷边比机械型的卷边结构上要简单,因此机械部分的维修保养方面也容易得多。

三、结语

目前国内制桶厂生产的钢桶,有一些产品还是五层平卷边型式,这种卷边强度低、抗冲击能力差、渗漏率高,一般最多只能达到《国际海运危规》2类标准。为了达到《国际海运危规》1类标准,国内多数制桶厂都已采用三重七层圆卷边的型式,这种卷边强度高、抗冲击能力好,渗漏率低。对于200升闭口钢桶来说,目前国内均采用三重七层圆卷边结构,而在开口钢桶或小容量钢桶中,也有制桶厂仍采用五层矩形平卷边的结构。

|