|

薄钢板激光焊接工艺流程及不稳定性控制

文/王睿

摘要:针对薄板激光焊接,分析了薄板激光焊接总工艺流程,其中主要包括带头准备、带尾准备、带钢调整、焊接准备、完成焊接。研究了薄板激光焊接不稳定性控制,造成不稳定性原因有很多,主要有设备本身、工作状况和焊接工艺参数等。本文研究激光焊焊接参数:焦点位置、激光功率、焊接速度对焊接过程不稳定性的影响,建立了激光功率和焊接速度、焊缝深度和宽度的影响曲线。在焊接速度一定的条件下,建立了稳定深熔激光焊临界功率和焦点位置的数学模型,为薄板激光焊的稳定控制提供了理论依据。

关键词:薄板;激光焊;工艺流程;不稳定性

冷轧薄板带(含其延伸产品)表面美观,加工性能好,尺寸精度高,是应用最广的钢材品种。现在,社会经济建设和人们日常生活的各个方面,都缺少不了钢铁冷轧制品。激光焊接具有能量集中、热输入小、焊缝成形好及“净化效应”等显著优点,且易实现自动控制,避免了因人工操作带来的技艺性难题,广泛应用于工业生产中。

1 薄板激光焊接工艺流程

薄板激光焊接过程是一个复杂的控制过程,其对控制流程的要求极为严格,完成一个焊接过程,遵循主时序图。其中主要包括带头准备、带尾准备、带钢调整、焊接准备、完成焊接。带头带尾准备包括:主夹夹紧、磁尺测量确定中心线、活套抬起、完成带钢中心线的调整以及9个小液压缸的夹紧;焊接准备包括:焊接初始化、焊接头及切割头的初始定位,各种保护气的气压达到额定值,冷却水的流量温度没有报警等。带钢调整包括:x3,x4这2个方向的微调,以及中性层的电机带动斜楔在x轴方向上的钢板中心层的对齐,y轴方向上的垂直钢板运动方向上的调整(x表示平行于钢板方向的轴,x3表示工作侧带钢间隙调整,x4表示驱动侧带钢间隙调整,y表示垂直钢板方向的轴)。

2 影响激光焊接质量的主要参数

影响激光焊接质量的参数很多,其中的一些参数具有不稳定性。在高速连续的焊接过程中,如何控制这些参数使其在合适的范围内,是保证焊接质量的首要问题。

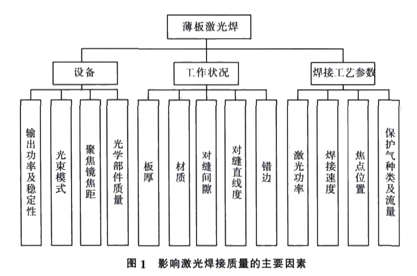

以薄板激光焊接为例,将激光焊接质量的主要因素归纳为焊接设备、工件状况和焊接工艺参数3个方面, 如图1所示。本文对焊接工艺参数对焊接质量的影响加以研究。

2.1 焦点位置的影响

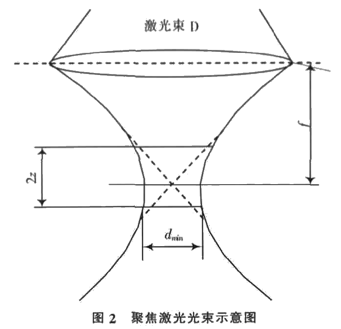

焦点位置Δf是指激光束焦点距工件表面的距离,定义焦点正在工件表面Δf=0时;焦点在工件表面以下为正(Δf>0);焦点在工件表面以上为负(Δf<0)。焦点位置影响工件表面激光光斑的大小,使工件表面辐射照度发生变化,从而影响熔深和焊缝成形。所以焦点位置是激光加工中一个很重要的工艺参数。

镀锌生产线采用的是激光深熔焊,焦点处于某一个位置时,得到的熔深最大,偏离这个位置,熔深则减小,此点称为最佳焦点位置。焦点位置在Δf=-2.2~+3.3mm的范围内,焊接始终是以深熔焊模式进行,熔深和熔宽都比较大,属于稳定的激光深熔焊过程。图2是聚焦激光束示意图。

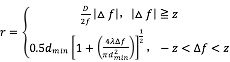

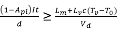

在远离最小腰斑处,光斑直径与焦点位置成正比;在距最小腰斑很近时,光束按高斯分布。光斑半径与焦点位置的关系可表示为:

(1) (1)

式中:D为透镜处光束直径,cm;f为透镜焦距,cm;Δf为焦点位置,cm;λ为激光波长,cm;dmin为聚焦光斑最小直径;cm;z为聚焦光束的焦深,最小腰斑处与两边光斑直径增大5%处的距离,其可表示为:

2.2 激光功率的影响

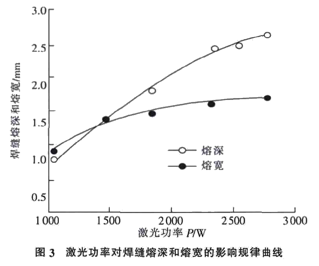

对厚5mm的低碳钢板进行焊接,焊接速度v=1.5m/min,焦点位置Δf=1.0mm时的激光功率对焊缝熔深和熔宽的影响规律曲线如图3所示。由图3可见,在稳定深熔焊的范围内,随激光功率的增大,焊缝熔深和熔宽均以一定的比例关系增加。

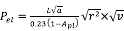

MVAllmen研究材料在激光辐照下被加热和汽化时,根据理论分析和试验结果,提出材料表面达到汽化温度所必需的最低辐射照度的估算公式为:

(2) (2)

式中:A为材料对激光的吸收比;I为激光辐射照度,kW/cm2;T为激光作用时间,s;D为激光热穿透深度,cm;Lm为材料的熔化热,kJ/mol;Lv为材料的汽化热,kJ/mol;c为材料的比热容,kJ/(mol·K);Tv为材料的沸点,K;T0为工件的初始温度,K;Vd为材料的摩尔体积,cm3/mol。

令:

(3) (3)

(4) (4)

式中:Iv为使激光作用范围内的材料加热到汽化温度所需的辐射照度,W/cm2。

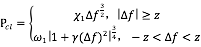

这一稳定深熔焊必须满足的条件由式(5)表示:

(5) (5)

式中:Ap1为综合考虑工件表面的等离子体云对激光的吸收、折射、散射后的等效吸收比。将式(3)和(4)代入(5),可得:

(6) (6)

这就是稳定深熔焊过程产生必须满足的条件,即激光束经等离子体云吸收后的辐射照度不小于使材料达到汽化温度所需的辐射照度。

令Ic1为稳定深熔焊允许的最低激光辐射照度,根据式(3),(5)有:

(7) (7)

由热传学可知,热穿透深度d为:

(8) (8)

式中:a为材料的热扩散率,cm2/s。在移动的连续激光作用下,光斑范围内激光对工件的作用时间t可表示为:

(9) (9)

式中:r为光斑半径,cm;v为焊接速度,cm/s。

激光功率P和辐射照度I的关系为:

(10) (10)

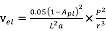

将式(8),(9)和(10)代入式(7)可得:

(11) (11)

式中:Pc1就是一定焦点位置和焊接速度条件下,稳定熔焊允许的最低激光功率。

2.3 焊接速度的影响

图4所示为激光功率和焦点位置一定时,焊接速度对焊缝熔深和熔宽的关系曲线。由图4可见当激光功率和焦点位置一定时,随着焊接速度的增大,焊缝熔深和熔宽减小。

通过变换式(11),可求出一定激光功率和光斑半径下,深熔焊焊接速度:

(12) (12)

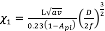

对于薄板稳定激光深熔焊最高焊接速度不超过vc1。将式(1)代入式(11)即可求出稳定深熔焊下临界激光功率Pc1和焊接速度及焦点位置的关系表达式为:

(13) (13)

式中: , , , , 。 。

上式表示在一定焊接速度下,稳定激光深熔焊临界功率Pc1和焦点位置Δf的关系。

3 结论

薄板激光焊焊接过程极其复杂,在激光焊接过程中,造成不稳定性原因有很多,其中主要有设备本身、工作状况和焊接工艺参数等。本文主要研究了焊接工艺参数对焊缝成形和焊接过程不稳定性的影响,其中焦点位置、激光功率、焊接速度为主要工艺参数。研究薄板激光焊接不稳定性产生的机制及影响因素,可以获得高质量焊缝,对于提高薄板生产线的生产效率有很重要的意义。

|