|

钢桶气泡检漏法综述

文/杨文亮

在钢桶生产中,多数企业沿用了传统的,也是标准的检漏方法,即气泡检漏法。这种方法应用非常广泛,包括街头修车的师傅检测车胎漏气位置也是用这种方法(如图1)。

图1 车胎检漏

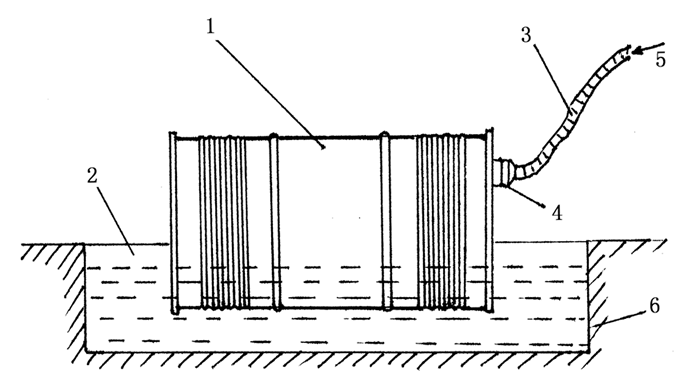

最近几年,国内外钢桶行业技术发展很快,其中氦质谱检漏法已成功应用,在一些大型制桶企业取代了传统的气泡检漏法。虽然如此,传统的气泡检漏法仍然是目前国内外钢桶检漏的主流方法。如图2所示为标准的钢桶气泡检漏法。要求把钢桶充入一定压力的压缩空气,放入水池中,观察钢桶各处是否有气泡冒出。

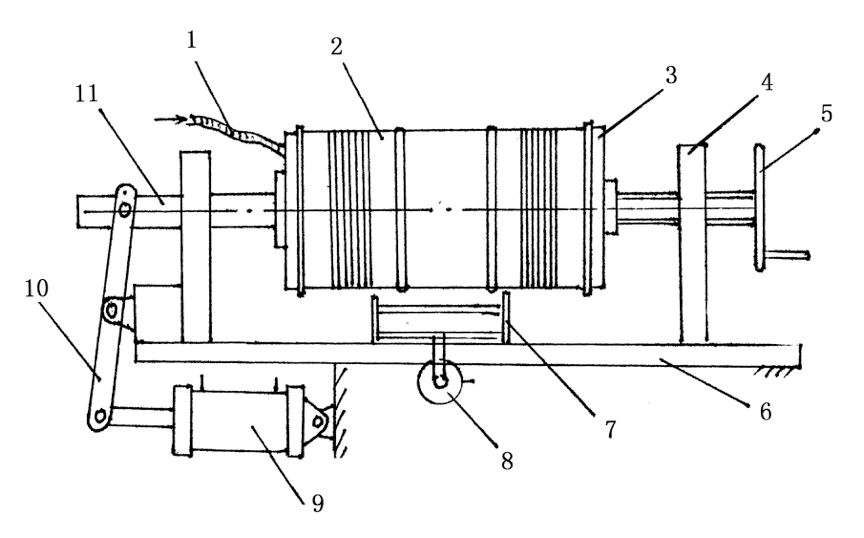

图3为钢桶生产线上的气泡检漏机。为了提高检验效率,钢桶生产线上通常将钢桶放到检漏机上,充入压缩空气后,在钢桶卷边和焊缝处抹上肥皂液,观察是否冒气泡。

1-待检钢桶;2-水;3-充气管;4-充气接头;

5-压缩空气;6-水槽

图2 标准的钢桶检漏法示意图

1-充气管;2-待检钢桶;3-夹盘;4-支架;5-调节丝杆手轮;6-底座;

7-卸桶架;8-卸桶气缸;9-夹桶气缸;10-杠杆;11-夹桶盘顶杆

图3 生产线上的气泡检漏机

气泡检漏法虽然简单,其实也很实用。在国内外实际应用中,气泡检漏法也有几种不同的用法,本文将针对气泡检漏法的技术原理、方法和特点,进行理论性的总结。

一、气泡检漏法的原理

当漏孔两侧存在压差时,气体就通过漏孔从高压侧向低压侧流动,如果在低压侧施加适当的液体(如水、肥皂液、酒清、高沸点氟油等),漏孔处将会冒出一个个气泡,从而指示了漏孔的位置。

通常,气泡检漏方法中使漏孔两侧产生压差的方法有三种:分别是充气法、热槽法和抽真空法。在钢桶的检漏中,充气法应用最为广泛,而热槽法和抽真空法,大多应用于较小型的容器检漏。

充气法就是直接向钢桶中充入干燥而清洁的高压气体而使漏孔两侧产生压差,其压差可以在大范围内调整。这种检漏方法又称打气试漏法。钢桶生产线中最常用的气泡检漏就是这种方法。

二、气泡检漏方法

1、浸水气泡检漏法

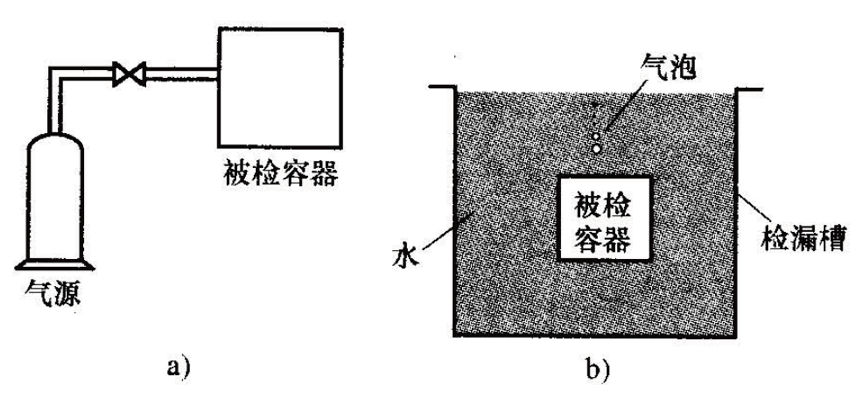

如图4所示,被检容器与充气系统连接好后进行充气,使其压力上升到规定值。将被检容器放入装有水的检漏槽中,使需检漏的部位向上,并使其处于便于观察的位置,仔细观察检测部位是否有气泡冒出。观察时间不可太短,同时要认真区分冒出的气泡是真漏还是假漏。其方法是:真漏产生的气泡,冒泡的位置比较固定,气泡均匀而稳定,气泡被抹去后仍然会持续产生;假漏产生的气泡,往往是由于缝隙中的气体逸出或被检容器表面上沾附有杂物的放气造成的,位置不固定,气泡不均匀且越来越小,越少,抹去原有气泡后有时不会再产生气泡。

a-充气;b-检漏

图4 浸水气泡检漏法示意图

钢桶国家标准GB/T 325.1要求按照GB/T 17344进行气密性试验,气密试验压力为I级30kPa、II级20kPa,保压5min不渗漏为合格。

浸水气泡检漏法由于检漏效率比较低,检漏后,钢桶表面易生锈,所以在实际生产中的出厂检验不太常用,但作为钢桶气密试验的型式试验,是必须这样进行的,因为型式试验不在生产线中进行,能够保证气泡检漏的保压5min的时间要求。但在生产线上,通常生产速度达到6~12只/分,保压5min显然是做不到的。

2、涂刷液体法(皂泡法)

对被检容器充气加压后,在被检容器外部可疑的部位涂刷显示液体(肥皂水或其他的显示液),观罕有无气泡产生。涂刷显示液的速度要慢,以防液体本身产生大量气泡。同时,被检容器要充气加压后再对被检容器涂刷显示液体,以防阴塞小漏孔。如图5所示,检漏工人正在对检漏机上的钢桶卷边处涂抹肥皂液。

图5 在钢桶上涂刷肥皂液

三、测量漏率的方法

钢桶在生产实际中检漏,检验人员常常根据漏气的观察情况,一般把漏率粗略地分为大漏,小漏和渗漏。但为了对漏率进行合理的定量定性,粗略的漏率分类是不科学的,也不能准确的界定质量情况和指导生产。在科学和检测和质量管理中,对漏率进行科学的定量分析是非常必要的。

气泡法检漏中,漏孔的漏率大小可由气泡的大小、形状以及气泡的形成速率来决定。以便科学地确定泄漏情况,并能准确地进行技术分析和合理整改。

(1)出现气泡小、形成速率均匀、气泡持续时间长的现象,意味着漏孔的漏率在10-5~10-2Pa·m3/s的范围。

(2)出现随机的,大、小气泡混合的现象,意味着漏孔率在10-2~10-1Pa·m3/s的范围。

(3)出现气泡大、形成速率快、持续时间短的现象,意味着漏孔漏率在10-1~1Pa·m3/s的范围。

在气泡检漏中,测量漏率的方法有排液集气法和数泡法。

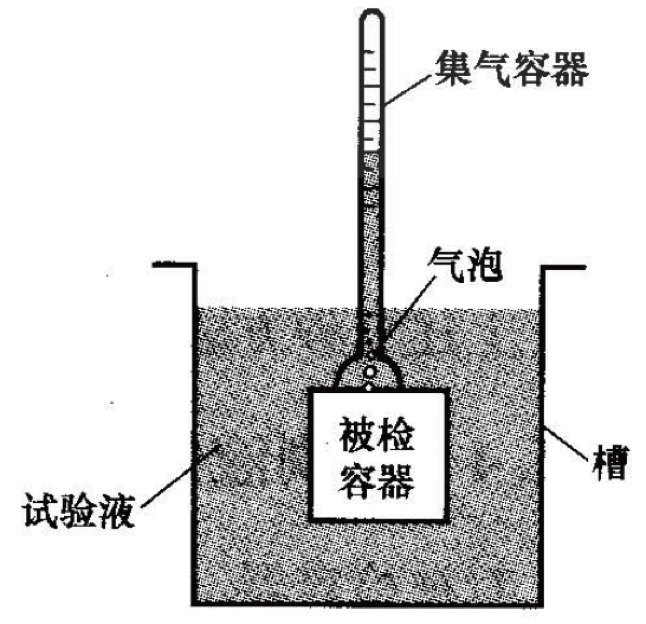

1、排液集气法

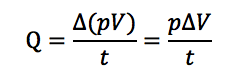

被检件内腔充压到规定压力后,浸入试验液体中,当发现泄漏点时,将标有体积刻度值的集气容器放置在泄漏点的上方,收集漏出的气体,如图6所示。经过一定时间的集累,集气容器内的气体量会有一定的增加,根据集累时间和增加的气体量,可用下式计算出被检件的漏率

式中 Q——被检件漏率,单位为Pa·m3/s;

Δ(pV)——集累t时间后增加的气体量,单位为Pa·m3;

p——集气容器中的压力,约等于当地大气压,单位为Pa;

ΔV——集累t时间后集气容器中的气体积的增量,单位为m3;

t——集累时间,单位为s。

图6 排液集气法示意图

2、数泡法

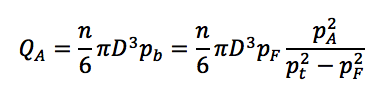

在浸泡法中,也可以用数泡法检测漏孔的漏率。漏孔的漏率与气泡的直径、气泡形成速率、所充气体的种类以及充入的气体压力有关。设充入的示漏气体压力为pt,气泡内的气体临界压力为pb,气泡直径为D,气泡形成速率为n,那么,漏孔在pt下对该示漏气体的标准漏率QA为

式中 QA——同温下的标准空气漏率,单位为Pa·m3/s;

D——气泡的直径,单位为m;

n——气泡形成速率,单位为s-1;

pb——气泡内气体的压力,即被检件在显示液中冒泡的临界压力,单位为Pa;

pF——液体表面上的气体压力,单位为Pa;

pA——标准大气压,1×105Pa;

pt——检漏时,被检件中所充示漏气体的压力,单位为Pa;

四、影响检漏灵敏度的因素

影响气泡检漏灵敏度的主要因素如下。

1、充气压力

提高被检件的充气压力,可以提高气泡检漏的灵敏度。但压力的提高是有限度的,一般在5×105Pa以内。压力太高可能对被检件和人员造成损伤。充气压力一般采用相关标准中的规定值。

钢桶在生产线上检漏时,如果按照标准中的压力值进行检验,需要按照标准的保压时间进行,这样才能保证标准的检漏灵敏度。但是生产线的生产速度远远大于检漏速度,所以标准要求5min的保压时间显然不能保证,所以,通常情况上,适当提高充气压力,减少充气时间,可以在提高检漏速度的的同时,保证标准的检测灵敏度。

2、试验气体

对同一漏孔,在相同的温度和压差条件下,相对分子质量小的气体比相对分子质量大的气体容易通过漏孔,漏出的气体量要多,因此在被检件中充入相对分子质量较小的气体可以提高气泡检漏的灵敏度。被检件充氢气、氦气比充空气的检漏灵敏度要高。但是,氢气属易燃易爆气体,安全性差,不宜采用。氦气是隋性气体,很安全,但价格稍贵。所以一般气泡检漏中使用洁净的压缩空气或氮气。

3、显示液体

显示液体的表面张力系数小,漏孔出口处的液体对漏出来的气体的阻力就小,便于气泡的生成和浮起,因此选择表面张力系数小的显示液体,可提高气泡检漏灵敏度。常用的显示液体有水、酒精和氟油等。水的表面张力是73×10-3N/m,酒精是22×10-3N/m,高沸点氟油FC-43是21×10-3N/m,低沸点氟油F113是19×10-3N/m,比较而言,作气泡检漏时F113的灵敏度最高,水的灵敏度最低。但由于水比较易得、成本低,所以,在通常情况下,优先选用水作显示液体。

显示液体中的微小杂质可能堵塞小漏孔, 所以保持显示液的清洁很重要。

4、被检件埋入试验液中的尝试

漏气部位距离液面的距离越小,气泡越容易形成和放出,因此,被检件埋入试验液中深度越小,检漏灵敏度就越高。

5、虚漏

试验液中不是由于被检件漏气而是由于其他原因(如出气)产生气泡的现象叫虚漏。产生这种虚漏的因素,一是被检件上的一些盲孔或坑凹不平处积存的气体逸出而形成气泡;二是试验容器表面有杂质也会在液体搅动中产生气泡。这些由于虚漏产生的气泡导致某些小漏孔的气泡被掩盖,从而干扰检漏的正常进行,降低了检漏灵敏度,并很容易造成错误判断。

6、其他因素

试验场地光线不足,也影响对小气泡的观察,也会降低检漏灵敏度。

|