|

钢塑复合桶塑料内胆的生产技术分析

文/朱义华

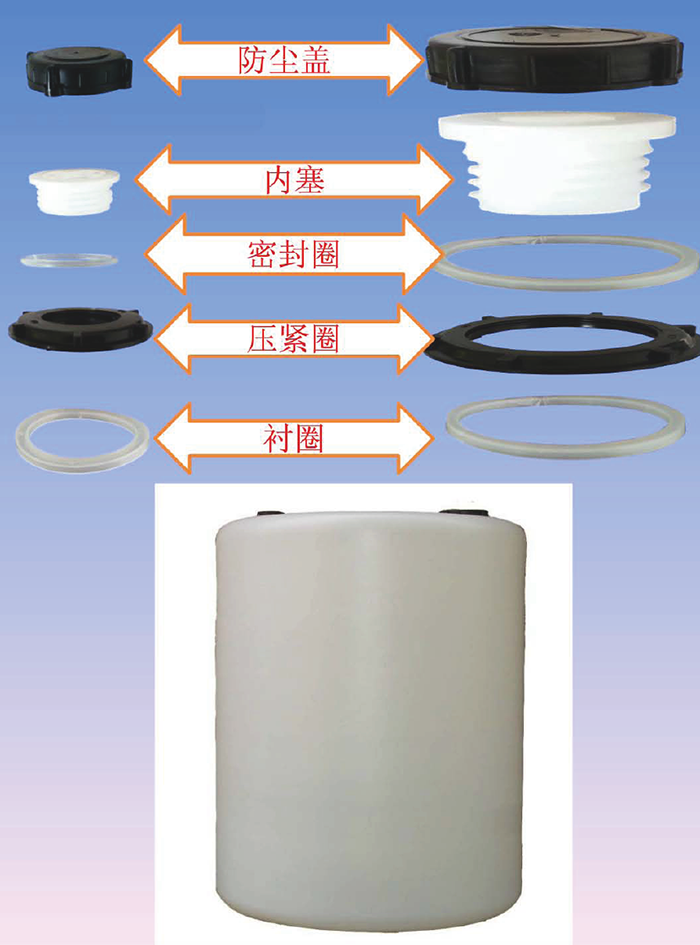

钢塑复合桶是由钢桶(外)与塑料吹塑桶(内)一起装配而成,其中塑料吹塑桶几胆(简称内胆)由胆体、大小防尘盖、大小内塞、大小压紧圈、大小衬圈、大小密封圈组成,如图所示:

因内胆要求的特殊性,其吹塑成型工艺相对其他吹塑制品而言,较为复杂,比较突出的是大小口以及螺纹嵌件与外螺纹的成型,以及如何保持内胆尺寸的稳定性等。

常州塑料厂有限公司是国内最早开发生产吹塑内胆的中空吹塑企业,从上世纪90年代初到现在已经有20多年的生产历史,规格有20L、25L、30L、50L、60L、80L、200L等,长期与无锡四方制桶、巴斯夫油漆、阿克苏化工等知名企业匹配。本文以200L内胆为例,就其生产技术以及标准作一分析,与同行探讨。

一、200L内胆各部位名称以及功用

1、胆体用于盛装各类液体,中空吹塑而成,桶体上端有大小两口,大口82mm用于灌注物料,小口43mm用于排气,大小两口均有内螺纹,系注塑嵌件。

2、内塞(大小)用于大小口封闭,由注塑成型而成。

3、密封圈(大小)用于大小口密封用,由注塑成型而成。

4、压紧圈(大小)与钢桶装配时起定位作用。由注塑成型而成。

5、衬圈(大小)与钢桶配合是起过渡作用。由注塑成型而成。

6、外盖(大小)用于防尘、防雨水、防盗铅封用,由注塑成型而成。

二、200L塑料内胆的成型工艺

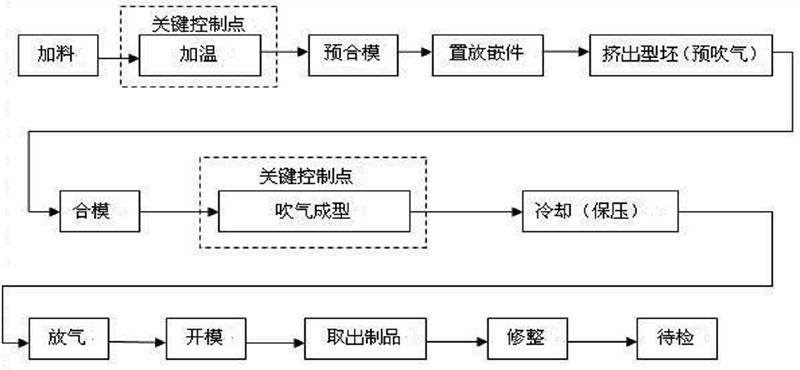

1、内胆生产工艺

工艺流程及关链控制点:

2、主要工艺参数

1)机筒温度

| 一区 |

二区 |

三区 |

四区 |

五区 |

170℃ |

175℃ |

175℃ |

180℃ |

185℃ |

2)机头温度

| 一区 |

二区 |

三区 |

四区 |

五区 |

180℃ |

180℃ |

180℃ |

180℃ |

185℃ |

3)温度允差:±10℃

4)吹气压力:0.5±0.05MPa

5)模具温度:20±5℃

6)循环周期:118s~125s

3、内胆的尺寸控制

内胆的外形尺寸在生产过程中要控制到与钢桶配套相符,在加工工艺方面是关键所在,保证时间的合理,吹气压力不能低于0.55MPa,压缩空气温度控制在15℃左右,模具冷却水温度控制在20℃左右,内胆整体部位尺寸调整均匀,在这种状态下生产出来的内胆外形尺寸才能符合要求,如200L内胆在外形尺寸(848×564)能控制在3mm的公差范围内。

内胆各部位的尺寸(壁厚)是由型坯控制系统控制,其设计合理性至关重要,例如内胆的合缝线壁厚尺寸必须不能低于1.7mm,此处在冲击、膨胀、跌落中最易生产破裂。其次是内胆上下平面与中体交界外,(上下角)也是易薄弱点。因此,此处的壁厚尺寸应控制在1.9mm~2mm范围内。

另外,吹气压力的设定是否合理也直接关系到各部位的设定尺寸,主吹气第一阶段的吹气压力应超过0.55MPa。主吹气在最先进入模腔内的15秒之内,如果超过0.55MPa上下角的壁厚可达2.1mm。如果按照此办法,3.9kg的200L内胆,上下角壁厚达1.9mm。

4、内胆制品常见问题及解决方法

1)外观粗糙

| 常见问题 |

解决方法 |

型坯出料口模光洁度差 |

提高出料口模表面光洁度 |

加工温度偏低 |

提高料筒和机头加热温度 |

螺杆转速过快,塑料塑化不良 |

适当降低螺杆转速,提高加工温度 |

吹塑空气压力低或流量不足 |

提高吹塑空气压力(0.5~0.6MPa)或加大吹气针的直径 |

型坯挤出速度过快 |

适当减低型坯挤出压力和挤出速度 |

模具型腔不光洁,模具排气不良 |

提高模具型腔光洁度,增设排气孔或喷砂处理 |

2)厚薄不均

| 常见问题 |

解决办法 |

模具型腔错位 |

校正对齐 |

合模处冷却不均匀 |

检查模具冷却回路是否通畅,改善冷却温度 |

模具温度控制不当 |

适当调整模具温度(20℃左右) |

型坯壁厚不均匀 |

解剖产品调整均匀 |

吹塑空气压力过高或偏低 |

适当调整吹塑空气压力(0.5~0.6MPa) |

3)尺寸不稳定

| 常见问题 |

解决方法 |

吹塑时间、冷却时间太短 |

延长吹塑及冷却定型时间 |

加工温度设置不当(过高) |

适当降低加工温度 |

制品壁厚不均匀 |

解剖制品调整均匀 |

吹塑空气压力不足 |

提高吹塑空气压力 |

模具冷却回路堵塞或压力不足 |

疏通冷却回路提高冷却水供水压力 |

三、200L内胆的检测

1、首检:

按《塑料内胆桶》企业标准规定进行检验。

2、自检:

在专用煤兴下检查桶体上是否有气泡,穿透性杂质,灌注口与排气口的合缝线处是否有气泡孔洞,测量二口的高度,产品称重,修理好的内胆桶口上安放专用防尘罩后放在待检区。

3、后整理检验:

专职检验工在专用灯具下对每一只产品检查桶体上是否有气泡,穿透性杂质,灌注口与排气口的合缝线处是否有气泡孔洞,如发现桶有细小杂物,就用防静电布粘出来,然后将配件用气枪吹干净后装配,放入专用袋内入库。

4、巡检:

按规定对最小壁厚、桶口高度、质量、容量进行检查。

四、200L内胆的生产对设备与模具的要求

1、设备

200L内胆一般在4.0~5.0kg左右(根据灌装物性能以及用户特殊要求)。因此对吹塑机、挤出量、储料容积、开合模、模板尺寸均有一定的要求,以本公司生产用PXB-100N为例,具体参数如下:

| 1)螺杆直径 |

100mm |

2)螺杆管径比 |

28 |

3)塑化能力 |

160kg/nr |

4)锁模力 |

440/880kn |

5)模间距 |

600~1400mm |

6)模板尺寸 |

900×1400mm |

7)模具厚度 |

610~750mm |

8)储料缸口容积 |

15L |

2、模具

200L内胆模具采用全钢、全铝合金、钢铝合金复合作为型制材料,以全铝合金铸造材料为佳,其形状有整体式、拼装式两种,以整体式为佳。

模具与内胆的关系:

模具与内胆之间最直接的关系应该是内胆的结构,毕竟内胆结构本身存在的缺陷,是其他方法无法弥补的。其次,模具的冷却对产品的成型有着重要的影响、模温控制过低,塑料冷却过快,制品的轮廓和花纹均会变得不清楚。模温过高,冷却时间延长,生产周期增加。如果冷却程度不移,则容易引起制品收缩率大和表面无光。如果产品各部位冷却不一致,将会导致晶度不同,从而产生内应力。如果模具排气差,也会造成产品表面无光泽,有麻坑。

具体为:

1)模具冷却有极高要求,对稳定内胆外形尺寸及提高效率具有较好的作用;

2)模具上灌注口及排气口处材质要选用不易变形、磨损的材质,口部内外尺寸、质量直接关系到密封性、配件与口的配合及与钢桶的良好配套;

3)模具在拐角处必须有一定倒角,要保证一个适当的圆弧度。

五、200L内胆对原料的要求

一般来说,随着相对分子质量的提高,HDPE的力学性能、耐低温性能、耐环境应力开裂性能都多有提高,熔体粘度也随之增大,成型加工性能变差。在行业中我们常用熔体流动速率(MFR)作为平均分子量的程度,其值与相对分子量的大小成正比,相对分子质量与熔体的粘度也有一定的关系,相对分子量越大,熔体粘度越大,但影响熔体粘度的因素还与温度、压力、剪切速率等有关。而且,聚乙烯对剪切速率敏感,剪切速率的提高会降低熔体粘度,增加流动性,但出口膨胀也会更加明显,物料也更容易分解,更易出现熔体破裂,一般内胆用HDPE融指在0.20g/10min~0.35g/20mm之间。

另外,相对分子质量分布较窄时,材料力学性能较好,但熔体的弹性增加,易出现熔体破裂现象,相对分子质量分布较宽时,熔体流动性好,对成型加工有利,将不同牌号原料混用可达到要求。

高密度聚乙烯的结晶度为80%~95%,而随着结晶度的提高,产品的拉伸强度、刚性、硬度、耐冲击强度、耐热性、耐腐蚀性提高,但可渗透性与耐环境应力开裂性降低。我们认为,内胆是钢桶的内衬,因此对力学强度的要求不须太高,但产品的柔性应提高要求,因为发生冲击、碰撞时,主要冲击力都会由钢桶吸收,作用在内胆上的力已经分散了,若内胆的柔性较高,将有利于力的传递。我们作一试验,一组是一块铁皮与木片叠在一起弯曲,一组是铁皮与纸强叠加,那么木片易损还是纸张呢?

密度可作为柔化度的一个量度,也是结晶度的一个表征,一般内胆用HDPE密度在0.948g/cm2~0.968g/cm2之间。

六、关于200L内胆的露点问题

露点温度:在空气中水的含量较高环境下,吹入模腔内的压缩空气中的水含量也会增加,在加上外部空气温度又低于内胆内温度的状态下,内胆内会产生粘附在内表面的水珠,这就是内胆内露点温度较高。

要解决这一问题,必须把压缩空气经超精密过滤自动排水过滤器(滤芯级为:0级0.04u),再经过冷冻干燥机后进入模腔内的管坯中,这样生产出来后的内胆内露点温度能控制在-2℃~-8℃之间(露点仪检测),有效解决了内胆内因露点温度高而产生水珠现象,因为有些物料与水份接触后会产生危险和变质现象。

|