|

钢提桶塑料提梁自动安装工艺及方案设计

文/沈俊杰

摘要:目的设计一种适用于钢提桶的塑料提梁自动安装工艺及方案。方法参考现有钢桶供送、夹持、定位的生产工艺,模拟人工钢提桶塑料提梁安装的动作过程。结果提出了钢桶塑料提梁自动装配的工艺流程,设计了钢桶塑料提梁自动装配的路线,并对钢桶塑料提梁自动装配机的各部分组件进行方案设计。其中包括罐身供送方案设计、焊耳定位方案设计、塑料提梁供送方案设计、塑料提梁弯曲装置方案设计和塑料提梁安装装置方案设计。结论所设计的钢桶塑料提梁安装方案预计可实现每分钟60罐的装配速度,大大提高了生产效率。

关键词:钢提桶;塑料提梁;自动安装;工艺

包装桶是一种重要的包装容器,主要分为金属包装桶、塑料包装桶、纸制包装桶,以其优良的综合防护性能广泛用于化工、石油、油漆、轻工、食品行业。其中,钢桶机械性能优良、加工工艺成熟、易于印刷装饰,是包装桶中不可或缺的一种形式。随着钢桶产量的提升,各类钢桶生产的工艺和设备成为研究的热点。

钢提桶塑料提梁自动安装工艺主要涉及钢桶整理供送、钢桶定位、塑料提梁整理供送和提梁弯曲安装3个部分。目前,对于钢桶整理供送的研究包括了工件的姿态描述、整理供送机械机构设计,供送过程数学模型的建立等。刘玉生对物件供送过程中的姿态特征进行研究,提出用姿态数描述物件的姿态特征的设计理论。曹玉宝[7]讨论了刚性自动化生产线工件翻转装置的机械结构,分析并设计了工件翻转装置的液压传动系统。梁艳娟针对目前异形瓶包装容器生产、灌装中,异型瓶输送易倾倒和破碎的问题,设计出用于异形瓶包装容器自动化输送的无压力同步输送和分隔螺旋机构输送方案。钢桶定位技术主要依赖各种工装夹具和光学、电磁定位技术。Rodrigo A. Marin,Placid M. Ferreira提出了一种工件定位方案设计步骤以及其运动学分析方法。田韶鹏等对于工件加工过程中多工位共用安装的情况,利用数学模型,提出一种可以优化选择夹具定位配置的方法。对于钢桶焊耳的定位目前已经具备了较为成熟的技术。其主要原理大多是基于光学定位和图像识别技术。针对塑料提梁的定型、弯曲和安装的技术还未见相关研究。

研究表明,虽然钢桶产量逐年提升,生产水平不断进步,但与国外先进技术相比,我国钢桶生产工艺技术落后,生产装备水平较低,基本都采用半自动和人工的混合生产模式,尤其是钢桶塑料提梁的安装,还必须依靠工人手工装配,已经成为钢桶生产效率提高的瓶颈之一。

研究的目的是设计一套钢桶塑料提梁安装的工艺流程,确定钢桶塑料提梁自动安装的工艺路线,在此工艺路线的基础上设计各执行机构的方案,从而为钢桶提手安装设备的设计提供依据,提高塑料提梁钢桶的生产效率和质量。

1 钢桶塑料提梁自动装配工艺研究

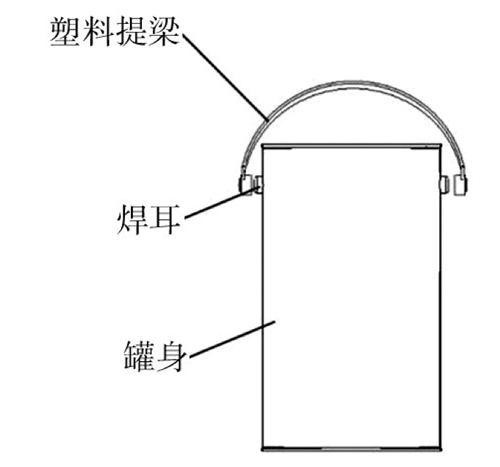

钢提桶形状规则统一,且具有一定的刚性,其供送定位等工艺技术较为成熟。塑料提梁的形状虽然规则,但其质地较软,不宜夹持,且有可能出现扭曲,必须进行矫形定位。此外,塑料提梁还必须弯曲成一定弧度,与焊耳准确定位后方能与焊耳进行装配。典型带塑料提梁钢桶结构由钢桶和塑料提梁两部分组成,塑料提梁安装在钢桶上部的2个焊耳处,见图1。

图1 典型带塑料提梁钢桶

1.1 工艺过程

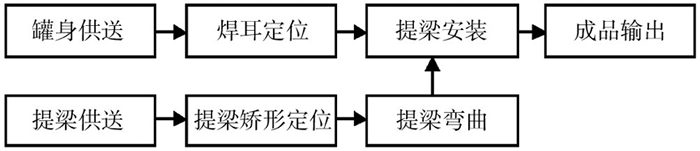

钢桶提梁的自动装配主要有焊耳定位、提梁定位、提梁弯曲以及提梁安装4个部分,其工艺过程见图2。钢桶完成前序工位(焊耳焊接)后由输送带供送至罐身供送工位,再供送至焊耳定位工位进行光学定位后供送至提梁安装工位;与此同时,提梁由人工或提梁整理机构将提梁放置于输送带上,经定位后由提梁弯曲机构将提梁弯曲至指定位置,并由气缸敲击提梁两端,将提梁安装至焊耳上。

图2 钢桶提梁的自动装配工艺过程

1.2 工艺路线

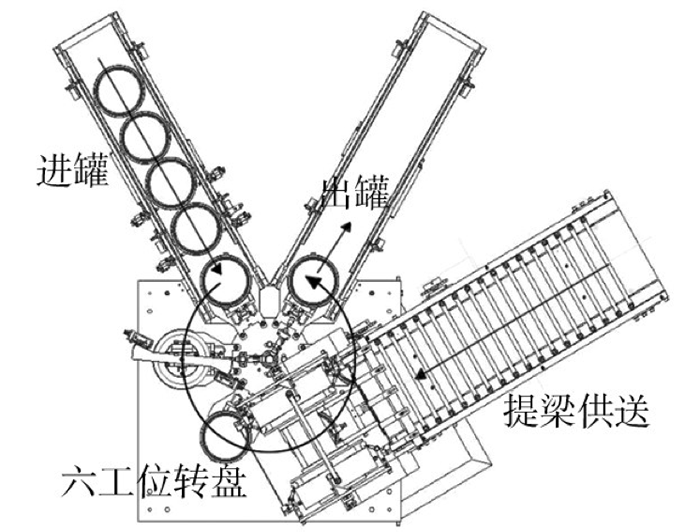

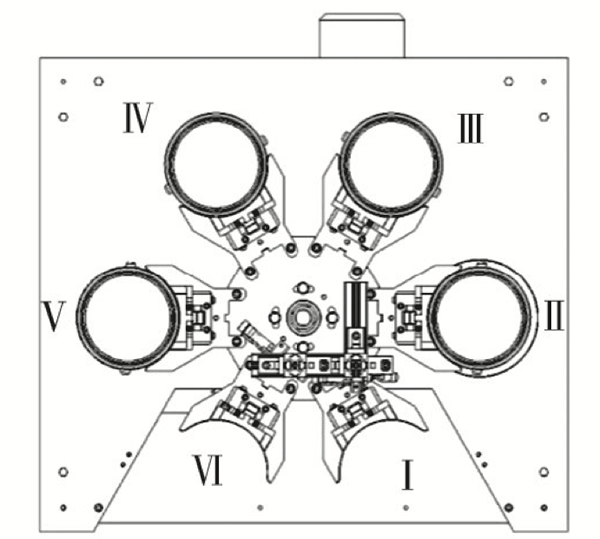

根据工艺流程设计工艺路线(见图3),为节约空间,采用回转式布局。整个工艺路线分为六工位转盘和提梁供送两部分。提梁供送方案中提梁供送部分位于六工位转盘的切线位置。

图3 钢桶提梁自动装配工艺路线

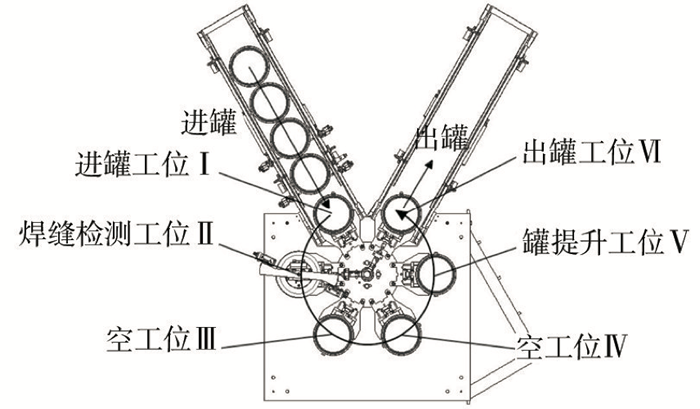

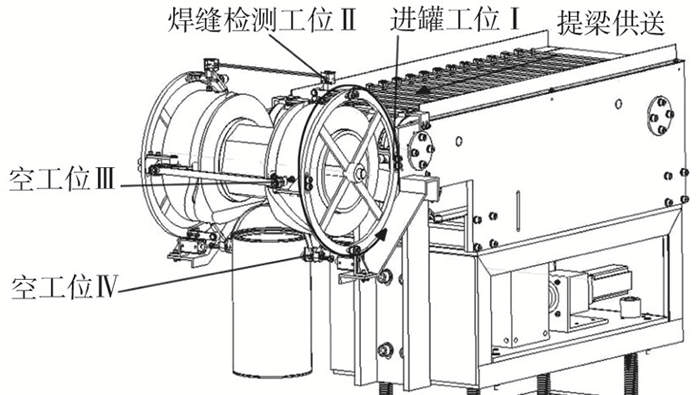

六工位转盘(图4)分别由进罐工位(Ⅰ)、焊缝检测工位(Ⅱ)、空工位(Ⅲ)、空工位(Ⅳ)、罐提升工位(Ⅴ)和出罐工位(Ⅵ)组成。提梁供送部分由一组输送链和四工位的凸轮转盘构成,见图5。提梁经过矫形定位输送到凸轮转盘工位Ⅰ后由机械手夹持,经工位Ⅱ和工位Ⅲ后,在工位Ⅲ和工位Ⅳ期间由凸轮控制机械手将提梁弯曲成型。凸轮转盘工位Ⅳ与六工位转盘工位Ⅳ重合,进行提梁安装。

图4 六工位转盘工艺路线分析

图5 四工位凸轮转盘工艺路线分析

2 钢桶提梁自动装配机方案设计

2.1 罐身供送装置

钢桶经由罐输送带输送至进罐工位(Ⅰ),并由附带磁铁的抓手进行吸取,在六工位回转盘的带动下进行间歇式回转运动,依次达焊缝检测工位(Ⅱ)进行焊耳定位。随后,钢桶经过一空工位后进入提梁安装工位(Ⅳ)安装提梁,罐体提升至提梁安装位置安装提梁动作,见图6。

图6 六工位俯视图

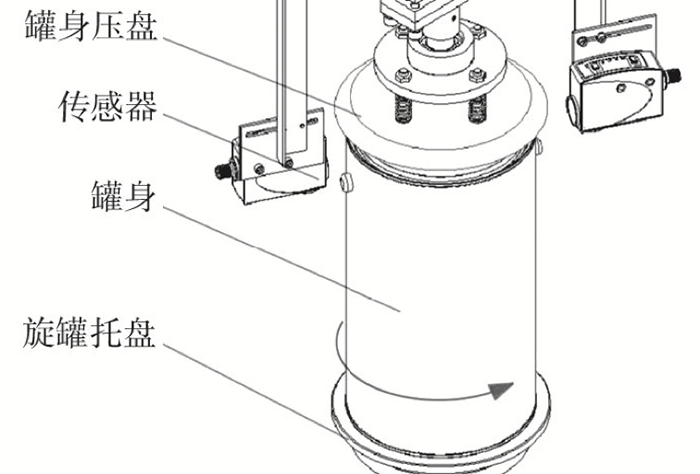

2.2 焊耳定位

焊耳定位(见图7)是罐身供送过程中的一个重要工位,焊耳经过该工位的定向后方能在提梁安装工位与提梁准确配合并安装。由于焊耳与罐身焊缝之间的相对位置是固定的(在提梁安装的前道工序中,焊耳的焊接根据焊缝位置定位),因此,焊耳的定位通过识别焊缝位置进行定位。焊耳位置确定后由

传感器发出信号控制旋罐托盘停止转动,完成焊耳定位。

图7 焊耳定位装置

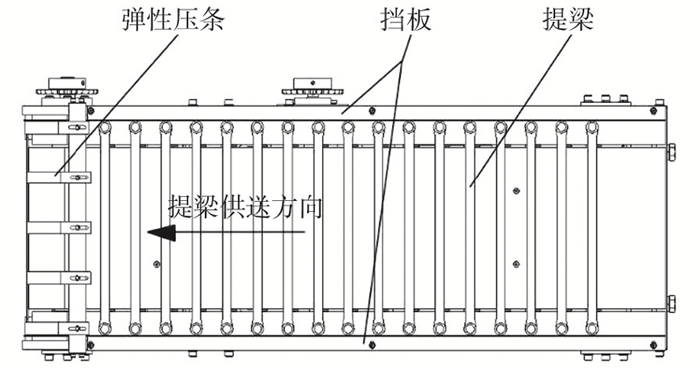

2.3 提梁供送

提梁经过整理后由人工放置在输送带上,由连接在输送带上的提梁推杆推送提梁前进。在推送过程中通过输送带两端的挡板将提梁两端对齐,见图8。当提梁进入拐角区域时,由若干条弹性压条将提梁强行压平,实现提梁矫形的同时放置提梁在拐角区发生翻转,最终提梁两端落在2个提梁托板上。

图8 提梁供送装置

2.4 提梁弯曲装置

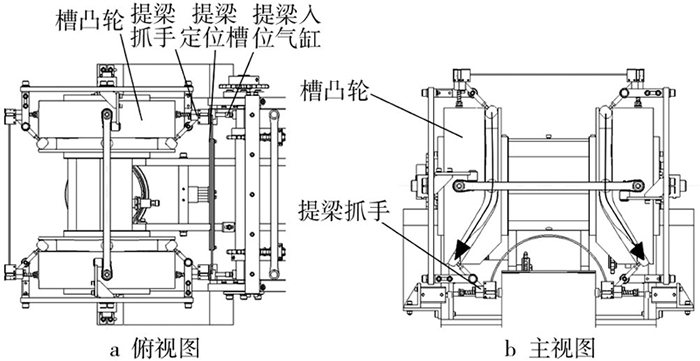

该方案主要由4对提梁抓手和一对槽凸轮构成,4对提梁抓手均匀分布在槽凸轮四周,见图9。提梁由输送带输送到位后落入提梁定位槽中,随后提梁入位气缸敲击提梁两端将提梁两端卡入提梁抓手内,与此同时提梁定位槽在气缸驱动下向后缩,配合提梁两端卡入提梁抓手。之后提梁抓手在槽凸轮中转动,在槽凸轮带动下将提梁由拉直状态弯曲至指定弧度,停留在钢桶顶部等待提梁安装,见图9b。

图9 四工位凸轮回转机构工作示意

2.5 提梁安装装置

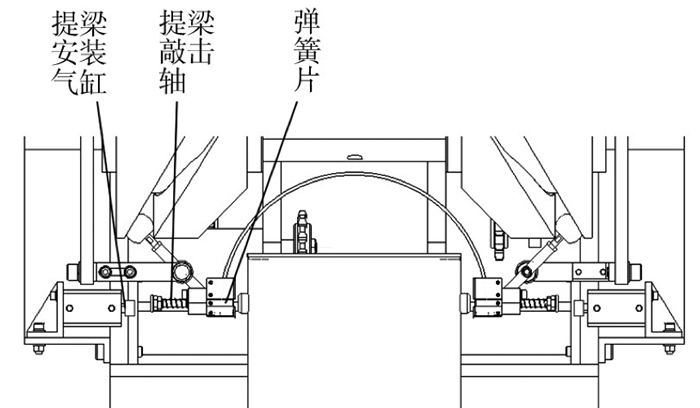

该方案是由一对提梁安装气缸敲击提梁敲击轴,再由提梁敲击轴推动提梁两端从弹簧片内脱离并安装至钢桶焊耳上,完成提梁安装,见图10。

图10 提梁安装

3 结语

通过分析钢桶塑料提梁安装的基本要求,提出了钢桶塑料提梁自动装配的工艺流程,设计了钢桶塑料提梁自动装配的路线,为实现工艺流程涉及的各项功能,对钢桶塑料提梁自动装配机的各部分组件进行了方案设计。其中包括罐身供送方案设计,焊耳定位方案设计,塑料提梁供送方案设计,塑料提梁弯曲装置方案设计和塑料提梁安装装置方案设计。所设计的钢桶塑料提梁安装方案预计可实现每分钟60罐/min的装配速度,大大提高了生产效率。

参考文献:

[1] 辛巧娟.我国食品和农产品出口包装桶的现状与要求[J].中国包装工业,2011(4):30—33.

[2 ]杨文亮,辛巧娟.金属包装容器-钢桶制造技术[M].北京:印刷工业出版社,2007.

[3] 杨文亮.中国钢桶包装行业的现状和发展[C]//2006年世界包装大会论文集,2006:99—101.

|