|

镀锌钢板电阻焊的工艺参数优化

文/张冬冬

摘要:在单因素轮换法的基础上,采用正交试验设计方法,研究了电阻点焊DX51D+Z冷轧热镀锌钢板时,焊接电流、预压时间、电极压力、焊接时间、维持时间的优化匹配对焊点质量的影响权重。通过对焊点拉伸和剥离试验分析表明,5个焊接工艺参数对焊点质量影响最大的是点焊电流,其次分别是电极压力、点焊时间、预压时间,而维持时间是相对最弱的影响因子。合理的焊接工艺参数为:点焊电流11180A、预压时间40周、电极压力0.25MPa、点焊时间17周及维持时间9周,此时能够获得外观成形良好、强度较高的焊点。

关键词:电阻点焊;点焊工艺参数;拉伸试验;正交试验

0 引言

近年来,随着生产力和科学技术的发展,日常生活用品和工业产品在其材料、结构及应用领域上越来越受到人们的重视,对其加工质量要求也不断提高,作为工业产品制造中一种广泛应用的电阻点焊工艺也受到了很大的挑战。电阻点焊是一个高度非线性、多变量耦合作用以及存在许多随机因素的过程,虽然其具有自动化程度高、焊接速度快、变形小、能耗低、辅助工序少、生产效率高等优点,但是由于焊接过程中热、力、电的共同作用,各点焊工艺参数的微小改变都会对焊点质量有很大影响,且熔核过程无法直接观察,质量信息的提取比较困难,点焊质量难以控制,这些问题直接影响点焊在重要机构上的应用。

1 试验方法

镀锌钢板广泛应用于建筑、车辆、电气设备、家用电器、钢桶和各种日常用品中,具有优良的耐大气腐蚀性能。锌层在大气环境中其表面能形成防蚀保护膜,保护内部的钢基体,而且锌作为阳极性的镀层,又可对钢基体有阴极保护作用,延长钢板的使用寿命。与普通低碳钢相比,镀锌钢板的点焊接触电阻小、点焊电流密度小,易出现裂纹及软化组织、焊件与电极易沾污或形成合金,可见与低碳钢相比,镀锌钢板点焊的可焊性较差。但是由于实际生产对焊接质量要求较高,而且各企业的镀锌钢板规格又不尽相同,因此需要对这些参数的匹配进行优化。

在单因素轮换法的基础上,采用正交试验设计方法,针对点焊用母材(DX51D+Z冷轧热镀锌钢板)的5个主要点焊工艺参数(点焊电流、预压时间、电极压力、点焊时间、维持时间),通过拉伸试验和撕破检测法测试熔核尺寸及性能,力求阐述点焊工艺参数对焊点质量的影响,为实际生活中工厂的加工生产提供一种有效的点焊工艺参数的选取与优化方法。

2 试验设备及试样

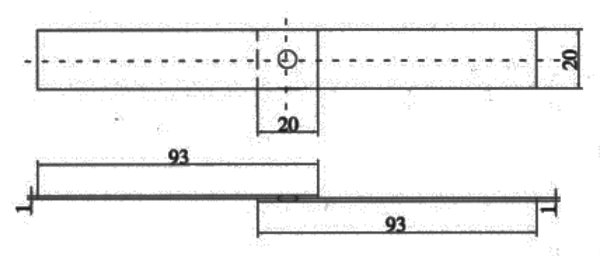

试验采用唐山松下产业机器有限公司生产的YR-350SB2HGE型单相交流电阻焊机,电极帽材料为CuCr,其锥度为1∶5。试验用母材材质为DX51D+Z冷轧热镀锌钢板,其化学成分及力学性能见表1。采用撕破检测法测试熔核尺寸,焊点熔核尺寸用精度为0.02mm的游标卡尺测量。采用CMT5105型量程为100kN的微机控制电子万能试验机对点焊试样进行拉伸试验,点焊母材采用搭接方式,如图1所示。

表1 DX51D+Z化学成分及力学性能

| DX51D+Z |

化学成分(质量分数)(%) |

力学性能 |

C |

Si |

Mn |

P |

S |

Ah |

抗拉强度

/MPa |

伸长率

(%) |

≤0.07 |

≤0.03 |

≤0.5 |

≤0.025 |

≤0.025 |

≥0.02 |

270~500 |

≥22 |

图1 拉伸试样尺寸

正交试验选用对点焊质量影响较大且电阻焊机操作界面便于调节的点焊电流、电极压力、预压时间、点焊时间、维持时间这5种影响因素,在前期单因素轮换法的基础上得到5种因素的相对最优参数值,然后在其附近每个因素取4个水平,见表2。试验中均采用的2层装配,选择标准的L16(45)正交表设计试验,其编号为L1~L16共16组,每组点焊5个试样,所测的拉剪载荷去掉最大值和最小值,余下3个值再求平均值。

表2 点焊工艺参数的因素与水平表

\因素

水平\ |

A

点焊电流/A |

B

预压时间/周 |

C

电极压力/MPa |

D

点焊时间/周 |

E

维持时间/周 |

1 |

约11050 |

37 |

0.15 |

16 |

9 |

2 |

约11180 |

38 |

0.20 |

17 |

10 |

3 |

约11310 |

39 |

0.25 |

18 |

11 |

4 |

约11440 |

40 |

0.30 |

19 |

12 |

3 试验结果及分析

正交试验结果见表3。T1,T2,T3,T4所在行的5个数分别为A,B,C,D,E这5个影响因素在不同水平下的平均抗剪载荷值。极差R为相同影响因素下4个不同水平下的最大差值。

表3 正交试验结果

| 试验编号 |

A |

B |

C |

D |

E |

抗剪载荷/kN |

备注 |

L1 |

1 |

1 |

1 |

1 |

1 |

6.908 |

有粘连 |

L2 |

1 |

2 |

2 |

2 |

2 |

7.095 |

有粘连 |

L3 |

1 |

3 |

3 |

3 |

3 |

7.268 |

有粘连 |

L4 |

1 |

4 |

4 |

4 |

4 |

7.146 |

少量飞溅 |

L5 |

2 |

1 |

2 |

3 |

4 |

7.291 |

少量飞溅 |

L6 |

2 |

2 |

1 |

4 |

3 |

7.104 |

少量飞溅 |

L7 |

2 |

3 |

4 |

1 |

2 |

7.190 |

少量飞溅 |

L8 |

2 |

4 |

3 |

2 |

1 |

7.291 |

少量飞溅 |

L9 |

3 |

1 |

3 |

4 |

2 |

7.289 |

少量飞溅 |

L10 |

3 |

2 |

4 |

3 |

1 |

7.245 |

少量飞溅 |

L11 |

3 |

3 |

1 |

2 |

4 |

7.155 |

少量飞溅 |

L12 |

3 |

4 |

2 |

1 |

3 |

7.313 |

少量飞溅 |

L13 |

4 |

1 |

4 |

2 |

3 |

7.124 |

少量飞溅 |

L14 |

4 |

2 |

3 |

1 |

4 |

7.272 |

少量飞溅 |

L16 |

4 |

4 |

1 |

3 |

2 |

7.366 |

飞溅较大 |

T1/kN |

7.104 |

7.153 |

7.133 |

7.171 |

7.184 |

- |

- |

T2/kN |

7.219 |

7.179 |

7.247 |

7.166 |

7.235 |

- |

- |

T3/kN |

7.250 |

7.226 |

7.280 |

7.293 |

7.202 |

- |

- |

T4/kN |

7.263 |

7.279 |

7.176 |

7.208 |

7.216 |

- |

- |

R/kN |

0.159 |

0.126 |

0.147 |

0.127 |

0.051 |

- |

- |

3.1 试验直观分析

通过试验直观分析的极差值表明:2层装配下的DX51D+Z冷轧热镀锌钢板,点焊电流对焊点质量的影响程度最大,在5个因素中是最主要的影响因子;其次分别是电极压力、点焊时间、预压时间,而维持时间是相对最弱的影响因子。通过试验得出的因素在不同水平下平均抗剪载荷T1,T2,T3,T4,T5值可以看出点焊电流的4个水平所对应的值比较分散,对焊点的力学性能影响最大,其中点焊电流的最佳水平约为11440kN;焊接压力对焊点力学性能的影响最佳水平为0.25MPa;焊接时间对焊点力学性能的影响最佳水平为18周;预压时间对焊点力学性能的影响最佳水平为40周;维持时间4个水平所对应的T1、T2,T3,T4,T5值相对集中,极差值最小,对焊点力学性能的影响较小,其最佳水平为10周。由此可以看出,在点焊过程的3个时间之中,维持时间对焊点强度的影响是最不明显的。

3.2 合理工艺参数选择

在这16组试验中,其中L16组进行点焊时飞溅较大,其余各组都有少量飞溅(被焊接物表面质量差等原因),L1,L2,L3这3组进行点焊时电阻焊机电极头与镀锌钢板有少许粘连,其余各组均满足要求。焊点的熔核直径都符合相关国家标准规定的熔核直径d≥姨t(单位:mm)的值,且焊点内部无裂纹、针孔、缩松及内部喷溅等缺陷。焊点外部无局部过烧、表面粘损及毛刺等缺陷。

静拉伸试验在室温下进行,加载速度较慢。在试验中,随着夹头的移动,载荷持续增加到最大值,从对焊点施加的拉剪载荷来看,其合理的点焊工艺参数应为L16:A4B4C1D3E2,但是这一组进行现场点焊时飞溅较大,故将其排除后合理的点焊工艺参数应为L16:A3B4C2D1E3,但是增大点焊电流或延长点焊时间会增大能量的消耗,那么在其余各组中选择比L16所使用点焊电流小,同时,焊点的抗剪载荷与其相差不大的L5和L8,这2组中焊点的平均抗剪载荷值一样大,为7.291kN,而L8所用的焊接时间17周比L5所用的点焊时间18周短,所以选择L8:A2B4C3D2E1为最佳水平。且其焊点饱满,外观成形良好,焊点断裂类型为纽扣式,点焊时飞溅较少,电极头和镀锌钢板没有粘连,其熔核直径6.54mm,满足要求。

4 结论

(1)通过试验分析可知,点焊电流对焊点的力学性能和质量影响最大,其次分别是电极压力、点焊时间、预压时间、维持时间。在点焊过程的3个时间之中,维持时间对焊点强度的影响是最不明显的。若在企业实际生产中出现点焊工艺参数引起的焊点质量问题,对点焊电流的检查是最有效的.

(2)电阻点焊1mm厚2层装配下的DX51D+Z冷轧热镀锌钢板,点焊电流约11180A、预压时间40周、电极压力为0.25MPa、点焊时间为17周及维持时间9周为合理的点焊工艺参数,采用此参数点焊,能够获得外观成形良好、强度较高的焊点。

|