|

大型成品钢桶的自动化仓库如何设计?

文/凤巢

建设自动化立体库应注意的几个问题:

1 、不要过分追求单台(种)设备的高性能,而忽视了整体系统的性能;

2 、各种要求应适当,关键是要满足自己的使用要求。要求太低满足不了使用需要,过高地要求将可能使系统造价过高、可靠性降低、实施困难、维护不便或灵活性变差等;

3 、确定工期要实事求是,过短的工期可能会造成系统质量的下降,或不可能按期交工;

4 、系统日常维护十分重要,和我们保养汽车的道理一样,应经常对系统进行保养,使系统保持良好的工作状态,延长系统使用寿命,及时发现故障隐患;

5、为使用好自动化立体仓库,需有高素质的管理和维护人才,需要有相应的配套措施;

正文:

本文通过分析钢桶的特点以及出入库频率,设计了专门的自动化立体仓库。

为了尽可能地提高仓库容量,采用了重力式货架;为了堆垛机可以连贯地执行出入库操作,将传送带布置在巷道中取代出入库台,并设计了特殊形式的货叉。由于仓库中堆垛机周期与以往的不同,重新计算了堆垛机的工作周期。最后设计了仓库的控制管理系统并通过 仿真软件验证了方案的可行性。计算和仿真结果表明: 仓库的设计能够满足钢桶自动化仓储的需求。

钢桶是一种圆柱形金属包装容器。工业上普遍用钢桶来存放和搬运货物,尤其200L以上的开口、闭口大型钢桶在聚氨酯、润滑油、涂料、树脂、农药、医药、香料、食品、石化冶金等行业应用极为广泛。目前国内专门从事钢桶生产的企业数量众多,生产规模也很大,有的年生产销售能力达千万只。然而这些成品钢桶的仓储仍然主要依靠人工搬运与堆垛。

物流自动化是企业自动化发展的趋势。随着工业4.0的到来,越来越多的企业加紧物流自动化的步伐,比如亚马逊大规模移动机器人的使用,富士康的“百万机器人计划”等。自动立体仓库是企业物流自动化的核心技术,对实现生产自动化有着重要的作用。

国外的钢桶制造企业在2000年左右已将自动化立体仓库应用到成品钢桶的存储了。目前国内对钢桶的自动化仓储的研究尚无文献出现,专业生产钢桶的企业仍然主要依靠人工搬运,尚未实现自动化。人工的仓储方式不仅效率低下,而且高强度的劳动直接损害仓储人员的健康。虽然很多使用大型钢桶包装的产品,比如润滑油已经使用自动化立体仓库实现了物流自动化,但是单纯钢桶和装有其它产品的钢桶除了外形尺寸相同,质量、进出库频率、库存量、企业实力背景等都各不相同。因此设计专门的自动化立体仓库以满足钢桶频繁出入库的需求,提高物流效率,减轻员工的劳动量,具有十分重要的意义。

1 自动化仓库总体方案设计

1.1 问题描述

某钢桶厂商每天出入库2万个钢桶,钢桶自生产线出来,在仓库入口处扫描登记后进入仓库。仓库是生产型仓库,大多数情况下钢桶经过仓库的输送线到达仓库出口直接出库而不用存储在货架上。钢桶为200L,208L,210L,216.5L标准开口桶和212L,216.5L,230L标准闭口桶。

钢桶的仓储自动化有2个较为特殊的限制:

1) 研究对象钢桶本身的限制。

钢桶如图1所示,最大直径为0.6m,最大外高0.997m,质量约为20kg。如果以多个钢桶为1个单元,让堆垛机可以一次性装载多个钢桶,必须使用大型堆垛机。然而大型堆垛机笨重,能耗大,运行速度慢,难以满足货物频繁出入库的要求;大型堆垛机自身尺寸过大,巷道变宽,仓库中留给货架的空间变小,也就意味着仓库最大库存量变小。如果以单个钢桶作为1个单元,堆垛机一次性只装载1个钢桶,目前市场上的最小的堆垛机载荷为3000N,远大于单个钢桶自重。如果降低堆垛机设计载荷,它的垂直提升速度、叉货速度以及加速度都可以有所提升。

图1 钢桶外形

2) 原有仓库自身尺寸与库存要求的限制。

仓库长61m,宽38m,高5m,仓库中还有很多柱子以及原有的输送线,最大库量约为1万个钢桶。仓库本身属于生产型仓库,仓库的最大库存量小于每天的进库量和出库量。意味着很多钢桶必须刚进入仓库还没码垛或者放入货架中就直接出库。但是仓库必须保证足够大的最大库存量,以给每天钢桶出入库提供缓冲,并为以后产量增长提供余量。如果采取简单的单深位托盘式固定货架,将会导致过多的巷道出现。巷道过多不仅降低了存储空间而且需要更多的堆垛机,大大增加了建库成本。

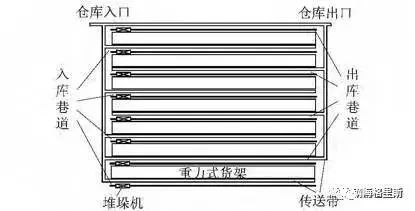

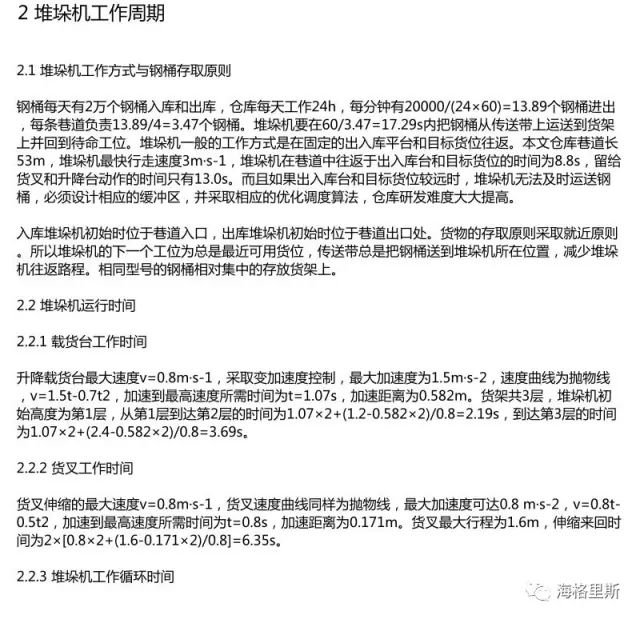

1.2 仓库总体设计

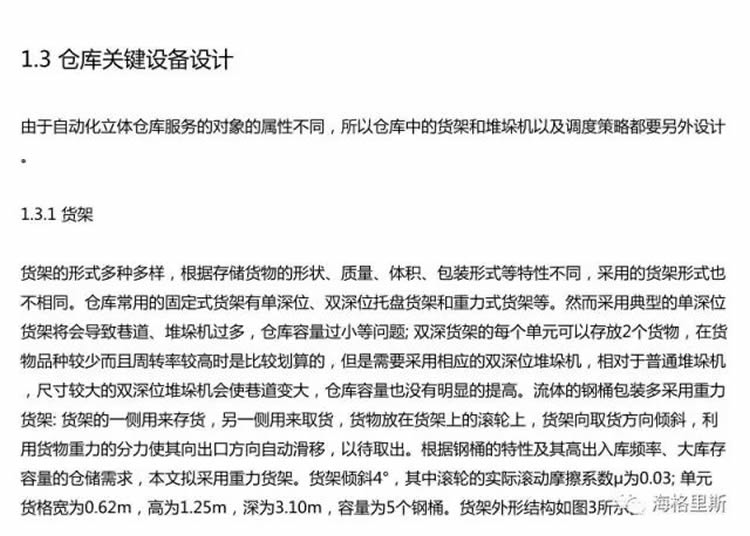

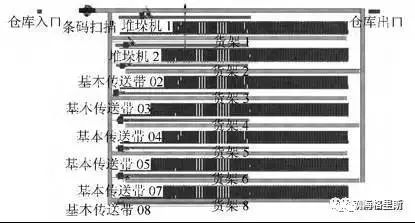

仓库中共有7排货架,每排货架为3层85列。货架为重力式货架,钢桶从货架的一端进入货架,从另一端离开货架,每个货格容量为5个大型钢桶,每排货架的容量为1275个钢桶,仓库总体容量为8925个钢桶。如图2所示,货架间有6个巷道,还有2个巷道在货架外侧,共计8条巷道,需8台堆垛机。8条巷道按功能划分为入库巷道和出库巷道,入库巷道只负责钢桶入库,出库巷道只负责钢桶出库。传送带源于仓库入口处,一条主传送带使仓库入口与仓库出口相连,方便钢桶直接出库。主传送带在仓库最右侧有分支,分别与4个入库巷道中的传送带相连,便于钢桶进入入库巷道,由堆垛机放入货架。另一条分支分别连接4个出库巷道中的传送带,把离开货架的钢桶汇入主传送带并送到仓库出口。

图2 仓库布局

图3 货架外形结构

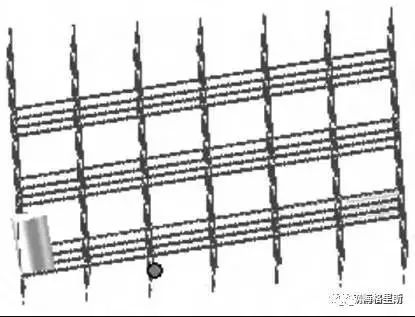

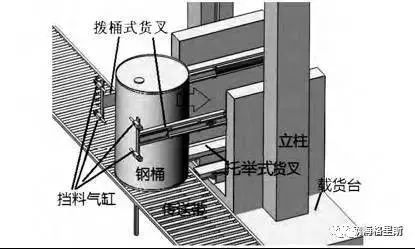

图4 变形货叉堆垛机装载示意图

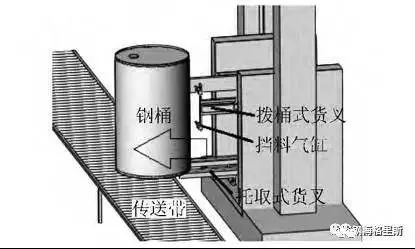

货架卸载钢桶时,如图5所示,开始时挡料气缸活塞、2对货叉保持缩回状态; 托取货叉托举着钢桶传送带伸出,当它伸到位时,挡料气缸伸出; 拨桶货叉伸出把钢桶推向传送带,钢桶完全在传送带上时,所有货叉缩回,卸载动作完成。

图5 变形货叉堆垛机卸载示意图

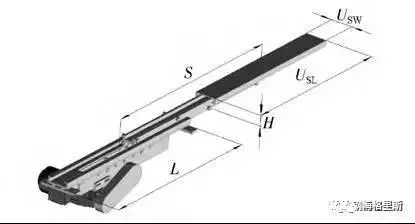

货叉均采用轻载型ham120×58货叉,如图6所示,货叉外形尺寸如表1所示。

图6 Ham 120×58货叉

表1 货叉外形尺寸表

| 下叉长度L |

货叉行程S |

货叉高度H |

货叉宽度Wus |

上叉长度Lus |

1.500 |

1.600 |

0.058 |

0.120 |

1.500 |

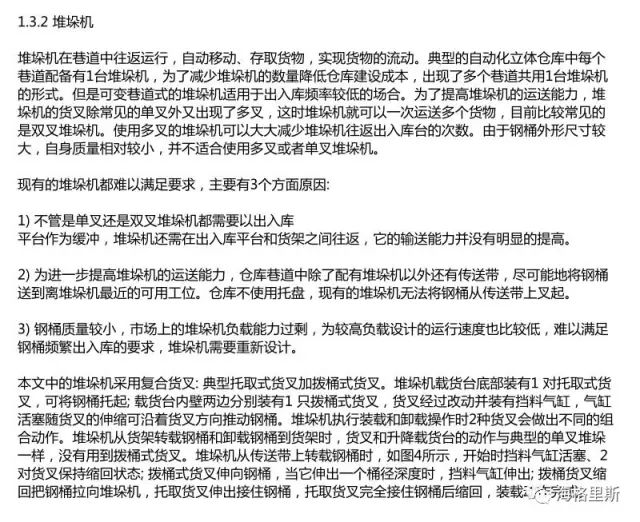

另外重新设计后的堆垛机:行走速度为2.5~3.7m·s-1,加速度为1.0m·s-2;升降速度为0.4~0.8m·s-1,最大加速度为1.5m·s-2; 货叉伸缩最大速度为0.7~0.8m·s-1,变加速度控制,最大加速度为0.8m·s-2; 最大载荷为500N,额定载荷200N。

由于堆垛机在连续装载、卸载钢桶时,不用往返于目标货位与出入库平台之间,而是直接从传送带上把钢桶送到货架上或者把货架上的钢桶直接放在传输带上。堆垛机连续装载时,如果完成某一列货架的装载工作,只需要行走一个货位宽度的距离,到达下一列。

所以堆垛机连续转载时平均工作时间约为[2×(6.35+0.25)+2×(6.35+2.19+0.25 )+2×(6.60+3.69+0.25)]/3=17.28s<17.29s(考虑到动作确认的延迟时间),故堆垛机的工作能力满足钢桶出入库需求。

3 仓库管理控制系统设计

仓库的管理控制系统可分为管理层、监控层和设备层3个部分。其中管理层采用B/S架构,使用J2EE的SSH框架开发,它以web应用程序的形式部署在服务器上。有管理权限的工作人员可以通过浏览器访问服务器完成出入库操作、库存控制与统计数据库管理以及出入库作业任务发布、生产计划、采购计划制订以及生产进度的管理等工作,是整个企业生产计划与调配的控制中心。

监控层实现执行机构的状态监测与动作控制,是保证自动化立体仓库正常运行的核心软件,它主要实现下列功能: ①将管理层软件下达的出入库任务指令分解为设备的动作指令; ②向设备下达动作指令,并检测其执行结果; ③对设备运行状态进行监测; ④将设备的状态信息和动作执行结果反馈给管理层; ⑤以简明清晰的形式将系统状态显示出来。设备层负责堆垛机的位置控制、速度控制以及输送机的控制等。PLC通过I/O点、通信口与传送带传感器、条形码扫描器、触摸屏相连,构成物流输送控制系统。

4 仓库物流仿真

自动化立体仓库系统运行过程具有离散性和不确定性。利用系统建模和仿真技术对自动化仓库的系统运作进行分析,可以有效地验证方案设计的合理性。

本文主要针对自动化立体库的设计步骤,建模仿真步骤这里就不再叙述了。

这里只说说仿真结果统计如表2所示。

图7 仿真布局的俯视图

表2 堆垛机仿真准确状态图

| 堆垛机 |

状态/% |

空闲 |

忙碌 |

阻塞 |

行走 |

装载 |

02 |

15.63 |

0 |

0 |

61.47 |

22.90 |

04 |

20.57 |

0 |

0 |

61.82 |

17.61 |

06 |

9.60 |

0 |

0 |

62.39 |

28.01 |

08 |

16.50 |

0 |

0 |

78.48 |

5.01 |

任务最艰巨的入库堆垛机在24h的工作中的空闲率在9.60%~20.57%,未出现阻塞和过于繁忙状态,满足工作要求。

5 结语

本文设计的大型成品钢桶的自动化仓库,可以满足钢桶高频率出入库的需求,实现钢桶的自动化仓储。重力式货架保证了高度较低的仓库采用货架的仓储容量; 巷道中的传送带和特殊形式的货叉让堆垛机能够不用借用托盘在传送带上装卸钢桶,并连贯地执行出入库操作。堆垛机工作循环时间的计算和仿真验证了设计方案的合理性。

自动化立体方案规划设计步骤

为完成一个自动化立体仓库的设计,应组织相关有经验的技术人员进行如下工作:

1 、需求分析:对买方提出的要求和数据进行归纳、分析和整理,确定设计目标和设计标准,还应认真研究工作的可行性、时间进度、组织措施及影响设计的其他因素;

2 、确定货物单元形式及规格:根据调查和统计结果,并综合考虑多种因素,确定合理的单元形式及规格。这一步很重要,因为它是以下各步设计和实施的基础;

3 、确定自动化仓库的形式、作业方式和机械设备参数:立体仓库的形式有很多种,一般多采用单元货格形式。根据工艺要求确定作业方式,选择或设计合适的物流搬运设备,确定它们的参数;

4 、建立模型:确定各物流设备的数量、尺寸、安放位置、运行范围等仓库内的布置,以及相互间的衔接;

5 、确定工艺流程,对仓库系统工作能力进行仿真计算:确定仓库存取模式,以及工艺流程。通过物流仿真软件和计算,得出物流系统作业周期和能力的数据;

根据仿真计算的结果,调整各有关参数和配置(重复第②~⑤步),直到满足要求为止。

6、确定控制方式和仓库管理方式:控制方式有多种,主要是根据以上的设备选择合理的方式,并满足买方需求。一般是通过计算机信息系统进行仓库管理,确定涉及哪些业务部门、计算机网络及数据处理的方式、相互之间的接口和操作等;

7 、确定自动化系统的技术参数和配置:根据设计确定自动化设备的配置和技术参数,例如,选择什么样的计算机、控制器等问题;

8 、确定边界条件:明确有关各方的工作范围,工作界面以及界面间的衔接;

9 、提出对土建及公用工程的要求:提出对基础承载、动力供电、照明、通风采暖、给排水、报警、温湿度、洁净度等方面的要求;

10 、形成完整的系统技术方案:考虑其他各种有关因素,与买方讨论,综合调整方案,最后形成切实可行的初步技术方案。

|