|

钢桶烘烤过程中VOCs综合治理

文/胡玉兵

江苏华宇印涂设备集团有限公司·胡玉兵

一、前言

挥发性有机化合物简称VOC(Volatile Organic Compounds), 这些有机溶剂挥发到大气中,不仅会污染环境,还会危害人体健康。因此,2015年1月1日以来,一场环保风暴席卷全国,国家新环保法已经颁布实施。环保督查组不定期到企业检查、监测,导致许多化工、印刷、印染、冶金、包装、制药、制桶等企业遭到关门、停产、罚款,甚至企业法人被抓的诸多现象。可以想象,一个企业要严格按照国家大气污染排放标准实施,适应新形势下的绿色环保、清洁生产还是比较困难的。那么只有通过加大技改投入,添置必要的环保装备,才能让环境更优美,人们的身体更健康。

目前常用的处理方法有吸收法、冷凝法、吸附法、生物法、热氧化法、离子体法、电化学法、膜分离法、光催化法、电子床加热法等。但是应根据不同的环境、不同的领域来选择不同的处理方式。

我们江苏华宇印涂设备集团有限公司就致力于空气污染防治和热能回收利用的研发,已有20余年的实践经验。主要研发了催化燃烧废气处理设备(简称RCO)、直接燃烧废气处理设备(简称TO)、蓄热式热氧化炉(简称RTO),迄今在全球已有300多套设备的销售实绩。

二、催化燃烧废气处理及热回用系统

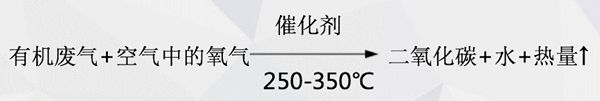

该设备主要为钢桶内涂和外涂生产过程中所挥发的苯类、酯类、酮类等有机溶剂进行催化燃烧处理,催化燃烧废气处理机是将含有有机溶剂的气体,加热到催化燃烧所需要的温度(300℃-500℃),通常催化温度300℃-450℃, 然后和催化剂催化氧化进行无火焰的燃烧,生成无害、无臭的二氧化碳和水蒸气。催化燃烧又称为触媒氧化反应,其反应式为:

所以,催化燃烧没有二次污染,这是重要的特点之一。

催化燃烧的特点就是节能供热。它的启燃温度在250℃-350℃,一般处理混合有机废气2000mg/Nm3以上时,会有400℃-450℃温度释放,这时催化燃烧的启燃温度加热系统自动关闭。经过催化燃烧装置内部化学热能利用,使整个装置达到热平衡,并且催化装置的出口有300℃-350℃的净化热空气放出。

在涂装固化装置内,通过热测温点来控制烘干工艺温度,补充热风循环和新风补充循环所需的热量。这时烘房加热系统大部分自动关闭。烘房的热风循环和新风补充循环,需要大量的热量。

催化装置能及时提供大量的热空气,为投资商节省大量的燃料费用或电功率费用,达到节省能源的目的。

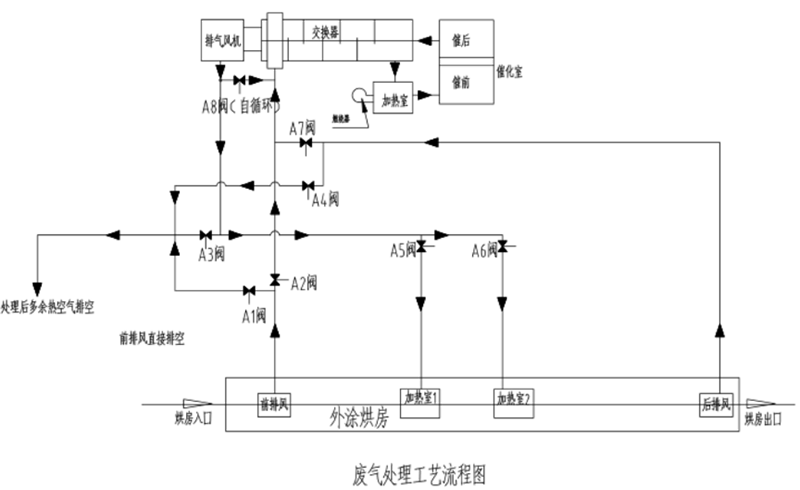

烘房的常规废气处理及热回收系统流程图:

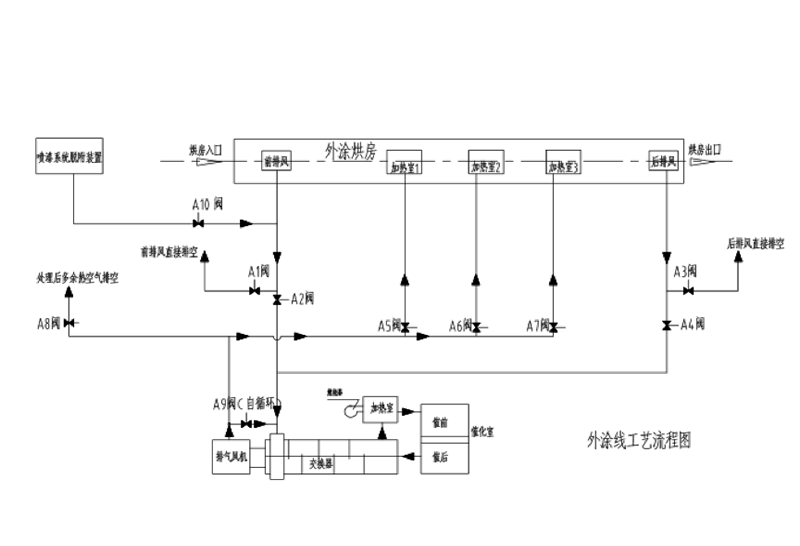

带喷漆房脱附浓缩的烘房废气处理及热回收系统流程图:

简单的说就是将废气收集后由烘房废气风机送入热交换器间接预热废气(使废气温度提升80-100℃)送入燃烧室燃烧加热(一次净化,温度条件>350℃),然后与催化剂充分反应(二次净化,温度条件>350℃),为了减少废气处理机内部的压力,减少废气的阻力降,采用蜂窝状的贵金属Pt,Pd为主要活性成份催化剂。

净化后热空气一部分供废气换热,为使废气得到充分换热,因此设计换热器时采用空气折流输送形式,延长废气的换热时间。换热后的热空气送入烘房供生产使用,如果废气浓度较高,烘房上加热器自动停机,当废气浓度较低时,需要由烘房上加热器补充热能。

烘房废气引风机出口设计有三通管道,当废气不需要处理或处理机出现故障时,废气可以排空,智能电动执行器和阀门可以切换废气引入处理或排空。

催化剂采用堇青石陶瓷为载体,以贵金属Pt,Pd为主要活性成份,废气通过催化剂反应后进行无火焰燃烧,从而达到废气净化的效果。反应温度在300-350℃摄氏度左右。

催化剂装载量体积V=废气排放量V1/约20000。催化剂使用寿命≥1年。

安全措施:

1、采用进口意大利利雅路二段火力燃气燃烧器。具有点火程序控制系统、供气压力和风机风压保护控制系统。燃烧器供气系统设有压力表、安全阀、工作阀控制。

2、催化燃烧设备在催化前、燃烧室及催化后均设有热电偶测温系统,根据温度变化调节燃烧器燃气量,设有声光报警。废气进入催化炉要有新风稀释保护措施,保证废气浓度低于爆炸下限的25%,保证最大浓度的废气进入催化炉中时系统处理安全运行范围内。

3、采用光控测速装置检测风机转速,如果风机转速有异常,燃烧器自动停止工作。采用双重热电偶控制及上、下限温度值控制,避免因电器系统故障而造成失控。

废气处理机效能:

废气经过净化处理后达标排放,达到《GB16297-1996国家大气污染物排放标准》有组织排放限值中对表面涂装行业的要求。

三、直接燃烧废气处理及热回用系统

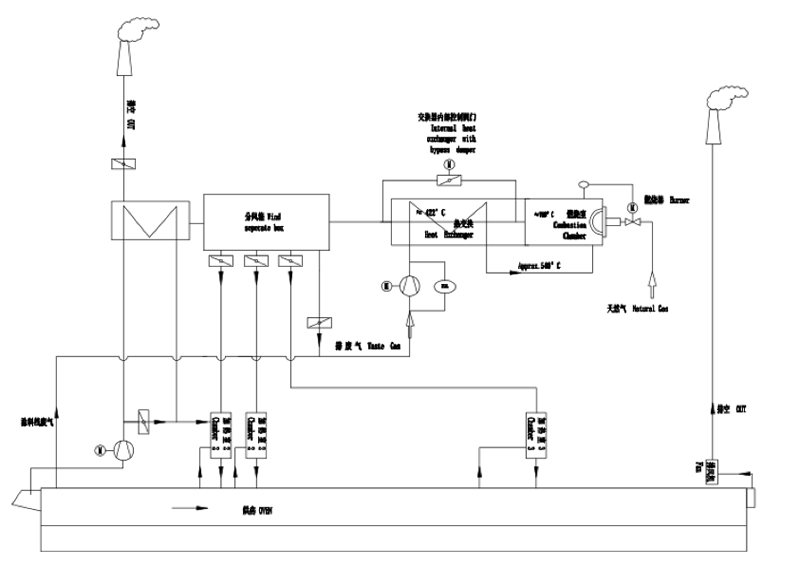

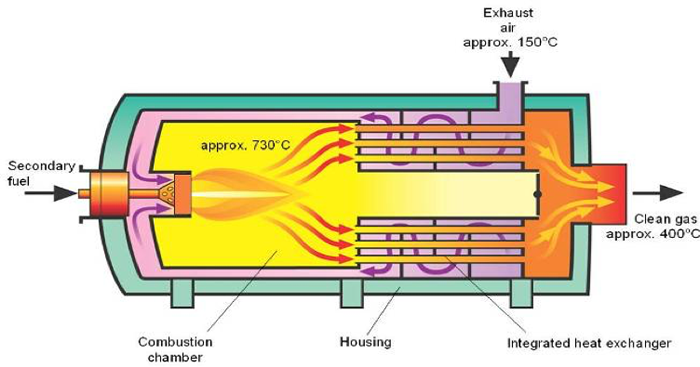

该设备主要为钢桶内涂和外涂生产过程中所挥发的苯类、酯类、酮类等有机溶剂进行直接高温焚烧处理,将含有有机溶剂的气体先预热,再通过720℃-780℃高温焚烧, 处理成无害、无臭的二氧化碳和水。

钢桶在烤漆过程中挥发的大量有机废气,经高压风机将废气引入环保炉上的热交换器内。通过交换后废气温度升高,再进入环保炉的集中燃烧室内。

在燃烧炉膛内安装有导风系统,来增加流过燃烧器锥体与延伸罩的废气压力,以保证燃气与废气的定量混合。

在燃烧器的混合锥内产生涡流和强烈的混合条件,废气通过720℃-780℃的高温焚烧,从而确保废气完全净化。

一般在环保炉的燃烧室内温度控制在720-780℃,就能把废气中的溶剂充分燃烧掉,燃烧产生的高温气体通过热交换来预热高压风机引入的废气,再进入热量分配箱内。

分配箱上的控制阀门把热量分配到每个加热室和其它热量使用单元,多余的热空气是排空的。

直接燃烧废气处理及热回收系统流程图:

直燃式环保炉的特点:

1、可以达到99%以上的有机废气分解率

2、氧化温度为720-780℃

3、余热空气温度高,在350-400℃左右,能充分利用在烘房的加热系统

4、设备的使用寿命长

5、有机废气在燃烧室逗留时间长,为1-2秒

6、热回收率为76%

7、没有后续的维护成本

四、蓄热式热氧化炉(简称RTO)

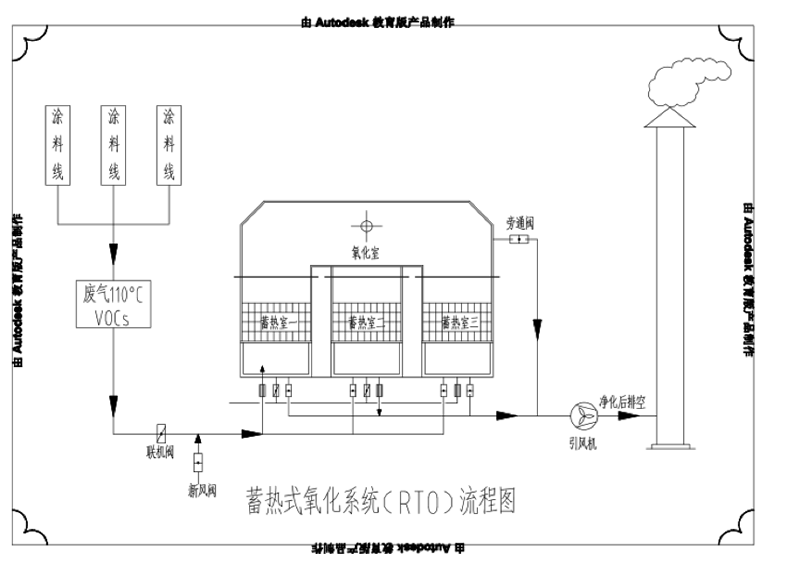

阀门切换式RTO主体设备主要由燃烧室(反应室)、蓄热室、集气室及切换阀门等组成。主体设备由三个蓄热室(或二个蓄热室)组成。

中粮包装(昆山)有限公司所选择的RTO设备为三床式RTO,RTO设备在正常工作前先要对燃烧室预热,为了保证废气的转化效率,通常预热温度最低不能低于废气的自燃点,但为了提高转化效率,充分保证废气的充分氧化,同时避免燃烧室温度过低,燃烧机二次点火的现象,因此,一般要求燃烧室预热到800℃左右。

RTO设备运行时主要有三种阶段:

1、启动预热阶段

RTO启动时,废气进入阀门和反吹阀门全部关闭,依次打开烟气排放阀门,干净空气经净化管线进入,由燃烧机提供燃料加热,通过6个阀门的周期切换,完成三个蓄热床的预热。

2、正常运行阶段

废气进入RTO,先由一号蓄热室进入,经过蓄热室升温预热到800℃左右后,进入燃烧室氧化,废气中含有有机物充分分解燃烧,氧化放热结束后,部分气体通过二号蓄热室,将热量传递给二号蓄热室后,排出的热空气通过排气管道经过过滤装置后回用到烘房的燃烧室内再利用。此时三号床处于吹扫状态,用来吹扫蓄热室及缓冲室中的滞留废气进入燃烧室,进行氧化反应,这就完成了第一个RTO的工作周期。

在第二个工作周期中,一号蓄热室处于吹扫状态,废气由二号蓄热室进入,经过二号蓄热室预热后,进入燃烧室氧化放热,氧化放热结束后,部分气体通过三号蓄热室,将热量传递给三号蓄热室后,排出的热空气通过排气管道经过过滤装置后回用到烘房的燃烧室内再利用

这就完成了第二个RTO的工作周期。

在第三个工作周期中,二号蓄热室处于吹扫状态,废气由三号蓄热室进入,经过三号蓄热室预热后,进入燃烧室氧化放热,氧化放热结束后,部分气体通过一号蓄热室,将热量传递给一号蓄热室后,排出的热空气通过排气管道经过过滤装置后回用到烘房的燃烧室内再利用。

这就完成了第三个RTO的工作周期。至此完成了RTO设备运行的一个大的周期,以此类推RTO将连续运行下去。RTO设备运行的每个周期,都是由阀门切换来完成的。

3、停炉阶段

废气进气阀门关闭,旁通阀门打开,依次打开烟气排放阀门,让蓄热室温度慢慢降下来。

故障状态:如RTO设备出现故障时会发出报警信号,打开应急旁通阀门,关闭联机阀门,RTO离线,废气直接排入烟囱。

设备的工艺流程:

产品主要结构:

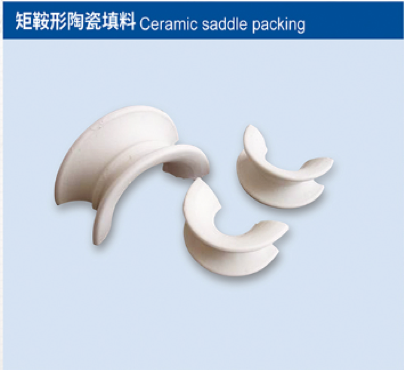

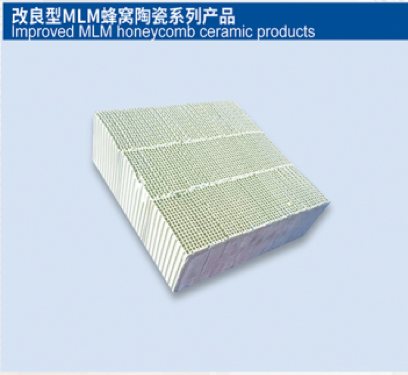

产品主要由热氧化室、燃烧器和附件、三座床蓄热陶瓷室、陶瓷蓄热体填料、全金属密封快速气动提升阀门、废气变频主风机、管路系统包括进出排风管、烟囱、热旁通管、余热回收系统、电气控制系统等。蓄热陶瓷填料采用1”矩鞍环和MLM-180高铝蜂窝陶瓷组合填料,材质为致密堇青石。蓄热介质使用寿命≥20年,年工作时间≥8000小时。

蓄热式热氧化炉的特点:

1、可以达到99%以上的有机废气处理率

2、氧化温度为750-800℃

3、可以使用热回收

4、热回收率为65%

5、设备的使用寿命长

6、有机废气在燃烧室逗留时间长,为3-4秒

7、余热空气温度低,在130-150℃左右,能利用在烘房的加热系统或清洗加热。

8、基本没有后续的维护成本

运行成本:

应根据废气的浓度、流量确定运行成本,浓度越高、流量越小,运行成本越低;相反浓度越低、流量越大,运行成本越高。

销售业绩:

从2016年下半年至今先后在昆山中粮、杭州中粮、成都中粮、武汉宝钢、宜兴奥宝、漳州闽达、张家港富邦、南通德祥、河钢集团、广东晶利等32套RTO,风量从30000到120000Nm3/h.

五、结束语

以上是水性漆对钢桶烘房的特殊要求和钢桶烘烤过程中VOCs综合治理方面的一点经验和体会,供各位参考。如有不当之处,望各位给予指导!

|