|

浅析钣金折弯工序的效率提升与改善

文/ 李慎涛

近年来随着中国制造业的崛起,钣金行业也得以迅速发展。在市场竞争日趋激烈的今天,如何有效的提高产线生产效率,降低生产运营成本,是企业快速发展的迫切要求,也是提高企业市场竞争力的有效途径。

折弯工序作为钣金件成形工序中的一道工序,在整个钣金加工工艺流程中起到承上启下的重要作用,折弯工艺的好坏,直接影响到产品的最终尺寸及外观。折弯工序在钣金加工环节中较其他机加工工序而言,对员工的操作技能提出了较高的要求,操作工技能水平的高低,经验丰富与否将直接体现到折弯机的有效稼动率。目前折弯工序在许多工厂的钣金工序中仍被作为“瓶颈工序”,严重影响到钣金前加工单元上下工序间的节拍平衡,俗话说“瓶颈工序决定最大产能”,如何消除瓶颈并提高折弯工序的生产效率显得尤为重要。针对以上问题,结合自身以往经验,提出相关工艺建议及改善方法,以供大家共同探讨。

引入先进的钣金应用软件

众所周知,在折弯加工环节中,最为耗时且对生产效率影响最大的环节,就是在编程及试制阶段。在该阶段内,需要员工快速准确的识别图纸信息,并转换成正确的机床语言,折弯的编程、加工顺序、正反面的识别、上下模型号的正确选取、模具长度、安装位置、加工是否存在干涉、机床参数的调整等。在此过程中操作机床均处于停机等待的非增值状态,该阶段用时长短取决于操作工的经验值及技能水平。

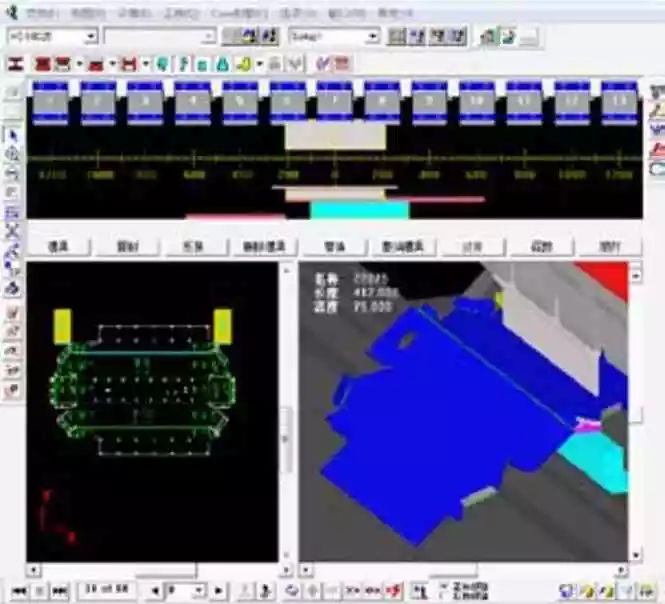

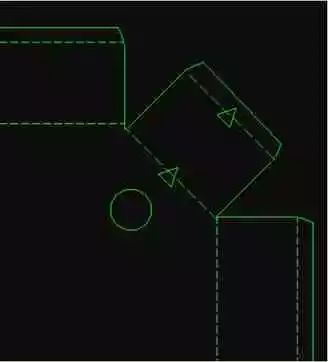

目前我公司所使用的AMADA BEND/CAM—折弯自动编程的系统(图1),实现了生产折弯数据的程序化,利用附带折弯信息的立体图与展开图数据,将编程、试制阶段现场的停机等待的非增值时间,转移到办公室编程阶段提前执行,操作人员在进行样品或复杂结构工件的试制时,可直接调用数据,所需信息一目了然,大大减少识图及程序编制阶段折弯机的停机等待时间。员工参考立体图、模拟图像即可轻松进行操作,降低样品及复杂结构工件,对员工高技能的过度依赖,减少零件折反及不良报废的机率,最大化的减少因员工自身技能水平的差异,对生产效率的影响。

图1 AMADA BEND/CAM——折弯自动编程的系统

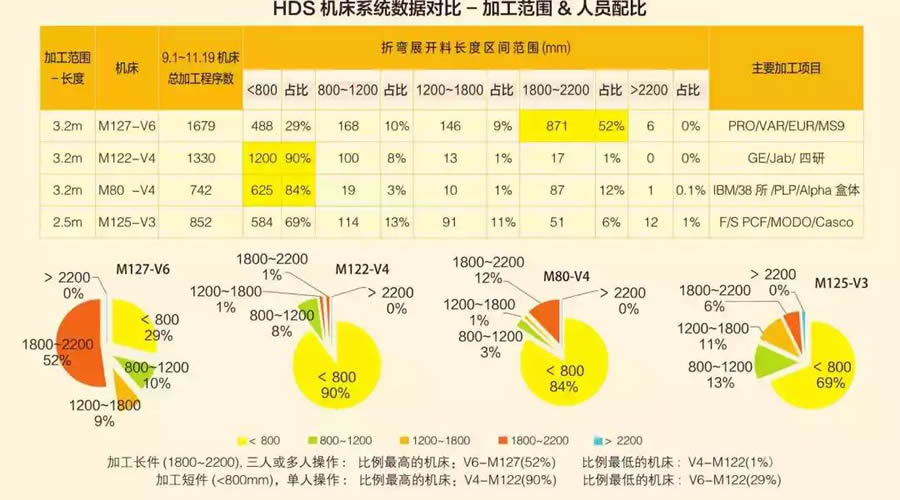

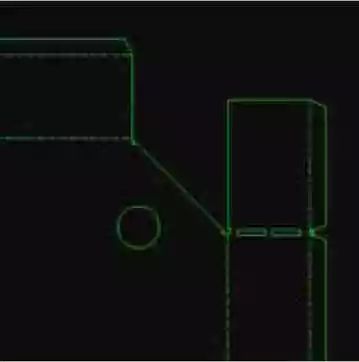

配以V-Factory机床后台数据的定时分析汇总(图2),对各机床阶段内的有效使用率、异常停机信息、人员配比、加工范围、成形吨位等,进行系统的分析整理(图3),为后续的效率提升提供有效数据支持。

图2 V-Factory机床后台数据的定时分析汇总

图3 机床系统数据对比

引入高效的配套硬件

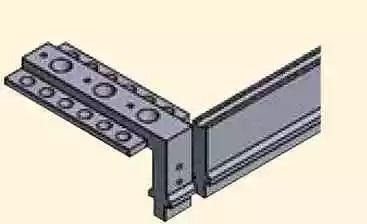

机床自身硬件设施及模具组配套是否合理,也是制约折弯效率提升的一个主要因素。我公司现有部分折弯机床使用年限较长,因以往日常操作、维护不当加之机床本身结构等因素,导致机床下台面与夹板均出现不同程度的磨损,机床的精度受到影响,加工时需频繁进行参数或通过手工机械、垫纸等方式进行补偿,对操作人员技能水平,及各台机床性能参数的熟悉程度,提出较高要求。目前产品多样化、小批量的订单使得各折弯班组模具更换频繁,如何实现快速装夹,缩短调试工时尤为重要。

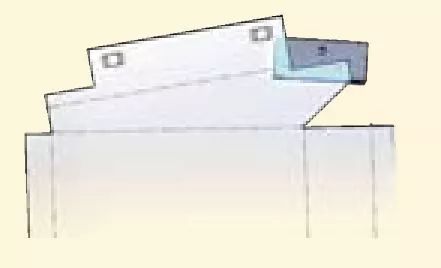

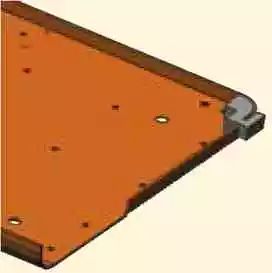

我公司通过更换业内领先的WILA液压夹紧系统,对老旧设备进行升级改造,配以等高同芯高效模具组,实现同等板厚工件的零换模及调试。该夹紧系统一次可装载多种避让结构的上模,可同时配套段差、压平、锐角等特殊成形模具(图4),大大减少复杂结构工件因分步生产所造成的搬运周转浪费,减少现场WIP存放空间,最大化的实现复杂结构零件的一步成形。WILA液压夹紧系统的一键自动夹紧功能,更是大大缩短了模具配置及装卸工时,消除原有手工紧固过程中,因螺丝松脱,未有效紧固所带来的安全隐患,大大提高设备的利用率。

图4 同时配套段差、压平、锐角等特殊成形模具

辅助工装的合理应用

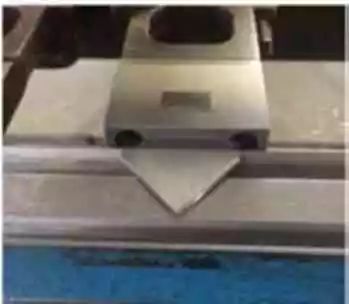

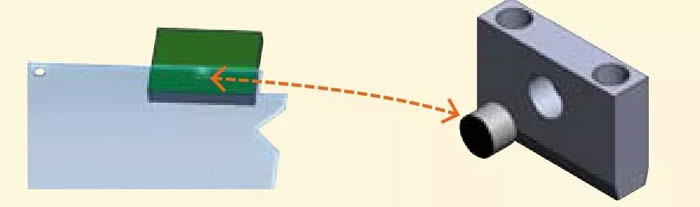

带磁后定位的日常应用

折弯日常加工中,因工件自身结构原因经常会遇到一些尺寸较小不易把持的零件,而在进行此类工件在加工定位时,选用普通定位(图5),因基准面与后定位接触面积过小不易定位,折弯时效率低下且折弯精度难以保证,加工过程中存在一定程度的安全隐患。针对此类不易定位的小件,制作专用带磁后定位,加工时无需手扶工件,利用强磁将工件自动吸附于后定位处(图6),快速定位保证产品精度的同时,消除此类工件加工过程中产生的安全隐患。

图5 普通定位

图6 强磁定位

专用斜边定位 / 侧定位的日常应用

针对以下与后定位接触面形状不规则的特殊结构,批量订单加工时,建议制作侧定位(图7)、专用铣槽定位(图8)、工艺孔销轴定位(图9),如工件边缘部分允许增加工艺孔,可在后定位顶部嵌入定位销轴,与工件工艺孔相配合进行定位加工,保证产品精度的同时,提高此类特殊结构工件量产阶段的生产效率。

图7 侧定位

图8 专用铣槽定位

图9 工艺孔销轴定位

建立有效的流程体系

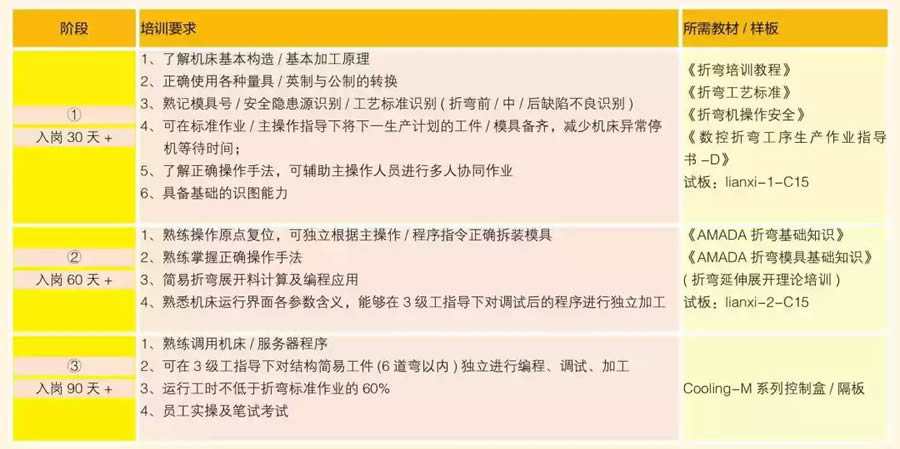

逐步建立及完善工厂级、班组级的培训机制,制作阶梯培训教材及课程,详见表1。制定操作工项目技能矩阵,定期有计划的进行不同项目、类型间的技能交叉培训,推动折弯工序标准化作业流程,将日常操作中积累的经验,及一些值得推广工艺方法流程进行固化,进而形成有效的工艺文档,如折弯作业指导书、折弯标准作业等,并进行持续完善,规范员工作业流程,缩短员工间技能差距,减少对高技能员工的过度依赖。保证其在各培训阶段内的知识点不被遗漏,使经验得以传承。

表1 折弯新员工阶段性培训计划

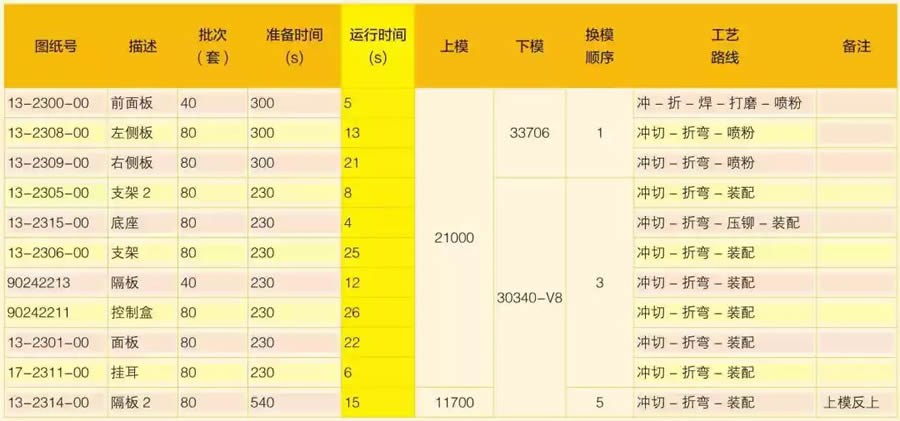

针对重复生产的批量订单,应逐一建立标准作业,详见表2。将项目零件所用模具进行整合优化,最大化的减少所用模具种类,减少换模次数,杜绝同一订单重复换模等不增值的作业,为后续计划的合理排配及量化管理提供依据。

表2 Cooling-M13折弯机标准作业

搭建沟通平台,全员参与持续改进,推行SMED快速换模

搭建沟通平台,全员参与持续改进

立有效的沟通及激励机制,积极鼓励一线员工对现有生产现状,提出自己的合理化建议,发掘改善点并持续加以改进。

折弯样品生产阶段往往需要花费大量工时,对操作工提出了较高的技能要求。定义及完善样品阶段的生产管理流程,内部选拔安排可以胜任的专人进行作业、问题的收集与及时反馈沟通、根据自身经验对工件及模具结构提出合理化建议等,将为后续产品量产的顺利进行扫清障碍打下基础。

以下为我公司近期在样品生产阶段由产线班长,根据自身经验提出的两项改善提案,减轻员工劳动强度的同时,效率得到大幅度的提升。

⑴折弯边角搭边结构改善。

顶盖四周,展开尺寸1200mm×800mm,共需进行16处折弯,折弯后在拐角两侧进行Tig焊,在进行拐角折弯时,因尺寸过小不易靠后定位(图10),且因工件整体尺寸过大,折弯时精度难以保证,费时费力,生产效率低下。

图10 改善前产品折弯图

产线班长在样品试制初期,根据以往经验,提出建议将拐角连接处结构进行更改(图11),将原有16处折弯减少至8处,效率提升65%。折弯四周长边后,只需将拐角手工向内弯曲与对侧实现搭边即可,为工件后续的顺利量产扫清障碍。

图11 改善后产品折弯图

⑵大R角的快速成形改善。

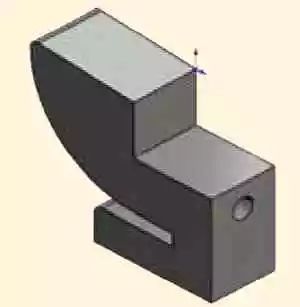

底角两处圆弧需要使用普通模具进行FR折弯,分20步将圆弧赶出来(图12),生产效率低下。

图12 改善前模具图

初步设想定制专用模具一步成形,但需要增加一次折弯换形及半成品加工过程中的周转搬运,根据圆弧尺寸定制手工弯曲工装配以加长手柄,辅助工手工即可轻松完成(图13)。

图13 改善后模具图

推行SMED快速换模

推行快速换模理念,全员参与消除一切过程中的浪费,将内部作业时间尽可能的转换为外部作业时间,减少操作工因寻找模具、工件造成的异常停机等待浪费,安排辅助人员提前按照清单需求在规定时间节点内提前将操作工下一步所需的模具、工件配送至现场,最大化的缩短机床的停机等待时间。

结束语

折弯效率的提升是一个长期、综合、持续的过程,任重而道远,不要让提高生产效率仅仅是一句口号,让每一个一线员工真正的参与到日常改善中来,让员工切身体会到提高生产效率并不是一味的提高员工的工作负荷,增加劳动强度来获得;培养员工在日常工作中善于发现问题、分析问题、解决问题的综合能力,真正做到全员参与,充分调动员工的主观能动性,提高其改善的积极性,相信伴随体系的有效建立,流程的持续完善,结构的不断优化,硬件及软件等配套设施的投入应用,企业的产能及效率提升指日可待。

|