|

方桶底盖成形拉裂缺陷分析

文/裴永生

摘要:从材质、板厚、下压边圈的圆角半径大小、拉深系数、压边力大小以及有无润滑条件等方面入手,分析了方桶底盖多点成形拉裂缺陷,并作了相关的实验验证。

关键词:多点成形;拉裂缺陷;方桶底盖

1 引言

多点成形是利用高度可调的基本体群形成离散曲面,从而代替传统模具进行三维曲面成形的柔性加工技术。相对于传统的模具成形方法,它实现了一机多用的构想,既节省了模具设计制造所需的工时和费用,又可降低产品成本,加速产品的更新换代。

方桶底盖是典型的薄板拉深冲压件。方桶底盖多点成形与圆桶底盖的成形相比,在变形性质上是一致的,变形区的材料都是在拉、压应力状态下产生塑性变形。它们之间的差异在于方桶底盖多点成形时,沿变形区周边的应变分布是不均匀的,并随方桶底盖的几何参数、板材形状及拉深成形条件的不同,这种不均匀变形程度也不相同。因此,方桶底盖的多点成形情况要复杂得多。

2 多点成形基本原理

2.1 多点模具成形基本原理

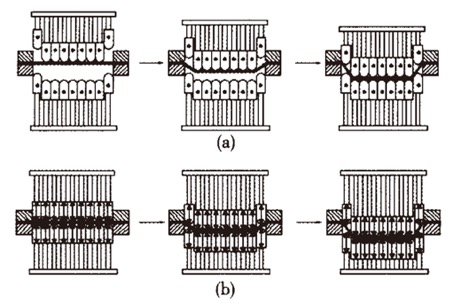

图1a所示为具有压边装置的多点模具成形原理示意图。多点模具成形是多点成形中最简单的成形方式。成形前,调节各基本体的高度并固定形成目标曲面。成形过程中,上、下基本体群分别作为一个整体运动,在相邻的基本体之间无相对运动。其主要特点是装置简单,易于实现自动控制。

2.2 多点压机成形基本原理

这种成形方式在成形中能分别控制各基本体的位移量、移动时间和速度等,可以给予板材任意的变形路径。随着各基本体的运动速度和开始、终了等状态的变化,板材的受力状态和变形情况将有很大的不同。图1b所示为多点压机成形原理示意图。

图1 具有压边装置的多点成形示意图

(a)具有压边装置的多点模具成形;(b)具有压边装置的多点压机成形

3 方桶底盖的多点成形特点

方桶底盖可以看成由直边部分和转角部分组成。方桶底盖多点成形时,转角部分近似圆桶底盖拉深,直边部分近似板材弯曲。因此,方桶底盖多点成形是转角部分拉深、直边部分弯曲两种变形方式的复合。其变形特点可以归纳为以下几点:

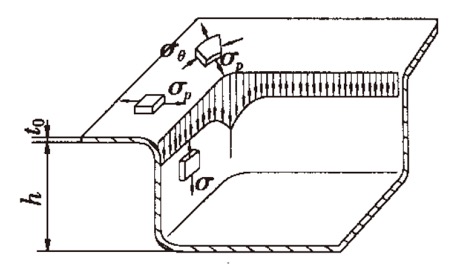

(1)转角部分的变形基本与圆桶底盖拉深相似,只是由于金属向直边流动,使得应力σp和σθ在转角部分的分布不均匀,转角中部最大,逐渐向两边减小(图2)。

图2 方桶底盖多点成形时应力分布

(2)拉深时,直边部分除弯曲变形外,在与转角的连接部分,还有横向压缩及纵向伸长,因而其应力也包括纵向拉应力和横向压应力两部分。

(3)虽然转角部分的拉应力σp分布不均匀,但其平均拉应力比相同尺寸的圆桶底盖的径向拉应力要小得多。因而方桶底盖拉深系数相应较小,极限变形程度可相应增大。

(4)方桶底盖的最大应力出现在转角部分,因而破裂、起皱等成形缺陷也多在转角部分产生。

(5)方桶底盖多点成形时,转角侧壁底部与上基本体相切处受到两个方向的拉应力和厚度方向的压应力,所以在转角侧壁底部与上基本体相切处易发生拉裂(拉深破裂),而外边根部圆角附近侧壁拉伸应变与厚向变薄量也均为最大,所以容易引起外边根部圆角附近侧壁产生拉裂,即所谓的壁裂。

4 影响拉裂和壁裂的主要因素及抑制方法

由上可知,拉裂和壁裂是方桶底盖多点成形的主要缺陷。当侧壁处所承受的拉应力超过了材料的强度极限时,工件就会被拉裂,裂口一般出现在转角侧壁底部与上基本体相切处。

影响侧壁强度的因素有:毛坯材料的力学性能、毛坯厚度、拉深系数、下压边圈的圆角半径大小、压边力大小及摩擦系数等。因此,为了防止工件严重变薄、拉裂,在制定拉深工艺,进行生产时,应采取有效措施,来预防拉裂。

4.1 合理选用材料

通常板材拉深选材应考虑下列几点:

(1)屈强比σs/σb要小。材料易流动,拉深成形性能好;材料不易破裂。

(2)厚向异性指数r和应变硬化指数n要大。r值愈大,厚向应变愈小,危险断面不易变薄、拉裂,极限拉深系数也就愈小;n值愈大,所能承受的极限拉深变形量愈大,危险断面的严重变薄和拉裂现象可相应推迟,极限拉深系数也愈小。

(3)厚度t0应尽可能的大。这有利于提高工件抗失稳能力。

4.2 正确确定下压边圈的圆角半径R下

R下太小,材料在拉深成形过程中的弯曲阻力增加,从而使侧壁传力区的最大拉应力增加,危险断面易拉裂;R下太大,又会减小盖边部分的有效压边面积,使盖边部分材料易起皱。因此,应综合考虑选择有助于降低极限拉深系数的R下,通常取:

R下=(6~10)t

上式薄料取上限,厚料取下限。

4.3 合理选取拉深系数

拉深系数取得小,可以加大变形程度,但会增加拉深力,使工件侧壁严重变薄,甚至导致拉裂。因此,在选取拉深系数时,应全面考虑,不要片面追求过小的拉深系数。

4.4 施加合适的压边力

薄板拉深成形过程中,压边圈的主要作用有两点, 一是通过对板材施加法向压力来控制材料的流动,使材料充分塑性变形以提高工件刚度;二是防止和减小盖边部分的起皱。在压边圈上施加的压边力要适当,过大的压边力会使工件转角侧壁底部与上基本体相切处的危险断面过分变薄以至拉裂,压边力过小则起不到防止起皱的作用。

对于先落料后拉深的方桶底盖加工工艺,可按工件复杂程度计算单位压边力:难加工件p=3.7MPa;普通加工件p=3MPq;易加工件p=2.5MPa。

4.5 进行正确润滑

方桶底盖多点成形时采用必要的润滑,有利于拉深工艺的顺利进行,且使工件侧壁变薄得到改善。具体操作时必须注意润滑剂只能涂在与上、下压边圈和下基本体群接触的板材表面,而在与上基本体群接触的板材表面上千万不要润滑。因板材与上基本体群表面的摩擦可以防止工件滑动,能够减少危险断面的拉应力。

5 实验验证

针对上述分析,我们作了必要的实验验证。

5.1 不同材质的工件成形结果对比

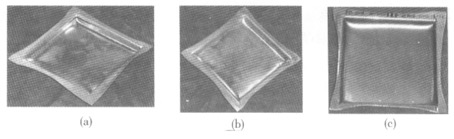

选用三种性能不同的板材,进行试验,由实验件(图3a、3b)可知,实验结果与分析结果吻合。

图3 不同材质、厚度的工件成形结果对比

5.2 不同板厚的工件成形结果对比

为便于比较不同板厚的工件成形结果,板材均选用spcc钢板,试件尺寸分别为140×140×0.3mm和140×140×0.5mm,根据图3a、图3c可知,随着板材的厚度增加,板材的极限拉深系数越小,成形件越不易拉裂。

|