|

基于Fluent薄带钢桶气体泄漏数值分析

文/郭东军

摘要:目的 探究钢桶气体泄漏的射流流场对桶身激励产生声发射信号的基本原理和特性。方法 利用计算流体力学Fluent 软件分析钢桶气体泄漏流场状态,介绍钢桶气体泄漏的射流模型及产生机理,利用计算流体力学有限元方法建立数学模型,建立钢桶泄漏的几何模型和边界条件,设置仿真分析的相关参数,得到不同内压、不同漏孔直径和多漏孔情况下的钢桶泄漏仿真结果,并讨论钢桶泄漏气流速度场、压力场等参数的分布情况。结果 钢桶发生泄漏时的气流速度对声发射信号起主导作用,内压对气流速度影响较大,孔径和漏孔数量带来的影响较小。结论 该分析为探讨钢桶的泄漏机理与声发射激励信号的检测提供了参考。

关键词:钢桶泄漏;漏孔;射流流束;气流速度;Fluent

钢桶被广泛应用于工业产品包装、运输包装和销售包装,是长期保存内装物料的常用容器,而包装用钢桶的钢材主要是低碳薄带钢材。薄带材在生产加工过程中由于工艺与杂质等因素会出现孔、洞等缺陷,不可能完全检测出带材中任意大小的孔洞;薄带钢桶桶身焊接与桶底卷封的加工也会产生一定的孔洞缺陷。这些因素导致薄带钢桶的泄漏是影响钢桶质量的首要原因,泄漏的检测因此显得非常重要。

钢桶内的高压流体在漏孔处泄漏的射流对孔壁产生激励作用,孔口处的材料产生应变,沿桶壁向外传播声发射波。声发射技术已经成为应力分析与检测的实用工具,在桶、罐体、箱体等金属容器的检测中应用较广泛。薄带钢桶漏孔的射流流束对孔口处材料的激励作用是产生声发射现象的重要因素,分析泄漏射流流场分布是研究声发射信号传播的重要基础。在分析漏孔泄漏射流机理的基础上,利用Fluent有限元专业软件讨论钢桶的单孔与多孔气体泄漏射流流场分布,为研究钢桶泄漏声发射信号的产生与后续的信号检测提供依据,避免包装企业因瑕疵产品出厂导致声誉受损,保证内装物料在盛放和运输过程中的包装安全,避免因泄漏导致的环境污染。由此,对包装用钢桶泄漏流场的分析具有较高的实际应用价值。

1 钢桶泄漏射流产生机理

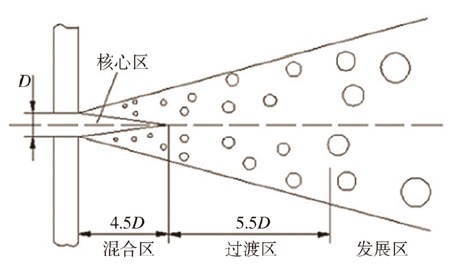

射流是指流体在压力作用下从远小于压强流体空间的狭窄孔洞中高速喷出,并与周围介质掺杂交互的一种流动。薄带钢桶漏孔内外的介质相同,桶外为无限区域,因此泄漏射流属于自由射流,为可压缩湍流射流。射流流束结构主要由喷柱核心区、混合区、过渡区与发展区组成,见图1,其中D为漏孔直径。高压气体由漏孔孔口喷射进入大气压介质中形成高速流束,流束与桶外的介质之间存在过渡层,过渡层不断受流束的干涉产生紊动,高速的流束与静止介质存在动量交换,静止介质被卷吸带进流束中,跟随流束运动并持续地流动、卷吸、扩散形成了湍流流动,并不断向外围扩张成为自由混合层。由于射流流束有较大的动量,进入流束的气体获得动量随射流流束移动,射体流束的动量减小,其运动速度降低,离漏孔的位置越远其速度越小,流束的界面不断变大,整个射流流束形成了一定的速度梯度形状,其形状近似于喇叭状。

图1 钢桶泄漏气体喷流模型

2 钢桶泄漏射流数学模型

有限元法已成为各种气液相流场、结构静力学与动力学等工程问题数值分析与优化设计的重要计算方法,借助计算机求解微分或积分形式的流体基本方程,得到流体的流场规律,是一种高效、可行的分析方法。

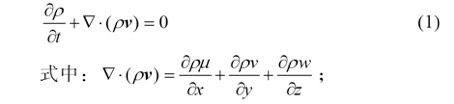

钢桶泄漏气体的运动满足流体力学的基本控制方程,包括连续性方程、动量方程和能量方程,是流体力学的基础方程,也是有限元数值分析的依据和出发点。连续性方程微分形式为:

∇为散度;ρ为密度;ν为速度矢量;u,v,w分别为ν在x,y,z方向上的分量。

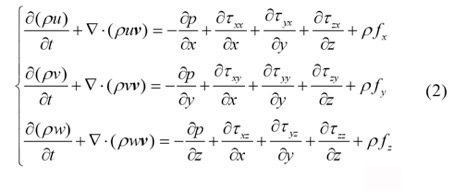

动量守恒定律指计算区域中微单元气体中的动量对时间的变化率等于单元体外作用于单元的各力之和,其方程为:

式中:f为单位质量流体体积力;τ为切应力。

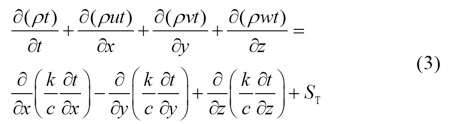

能量守恒定律指微单元气体中能量的增长率等于微单元吸收的净热能与体力、面力对微单元所做的功之和,其方程为:

式中:t为温度;c为比热容;k为流体的传热系数;ST为粘性耗散项。

状态方程表示基本控制方程之间相关参数的关系,其方程为:

3 泄漏仿真结果与分析

Fluent是Ansys旗下的CFD分析软件,用来模拟分析一些复杂流体的流动问题。Fluent在湍流、热传递、化学反应、燃烧、混合流、噪声、燃料电池等方面都有广泛应用。Fluent计算模型包括流体流动和热传导模型、辐射模型、相变模型、多相流模型、化学组分输运和反应流模型等。根据薄带钢桶泄漏射流特点,这里利用Fluent软件的k-epsilon湍流模型仿真分析桶壁漏孔的射流流场情况。

3.1 相关参数设置

假设钢桶泄漏的小孔为圆形孔,钢桶的泄漏计算模型和边界条件的设置如下:漏孔内径为D,钢桶壁厚为δ,根据实际中的泄漏实验情况,桶内压强保持稳定,漏孔外射流的计算区域压强为大气压强。在前处理工具Gambit中建立泄漏模型和网格划分,输入模型的入口与出口条件,将设置好的模型导入Fluent中。

3.2 仿真结果及讨论

3.2.1 流场分析结果

在漏孔中心水平轴线上,钢桶内外存在较大的压强差,桶外计算区域的压强等于大气压强,在漏孔处存在明显的压强突变,这是钢桶泄漏时声发射信号产生的首要原因。

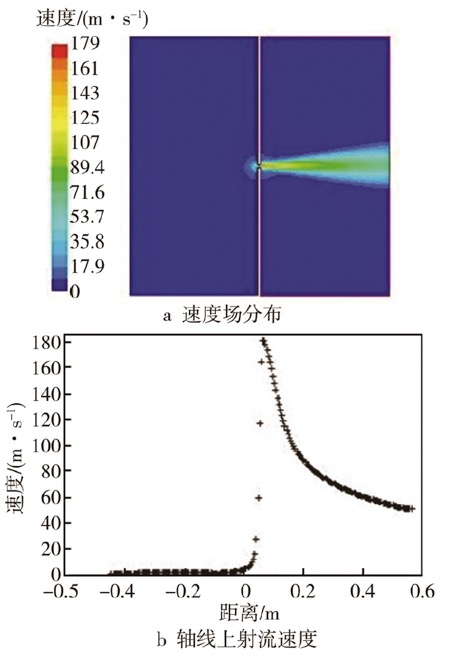

取桶内压强为0.18 MPa,桶外计算区域为大气压强,漏孔直径为0.5 mm。钢桶泄漏气流速度场云图见图2a,漏孔处气流速度最大,射流流束与桶外区域的静止介质之间存在持续的动量交换,静止的介质被不停地吸入射流流束中,此处的声源最强。静止介质被吸入流束中使射流流束向周边扩张,气流速度不断衰减。气流速度沿孔口中心水平线的分布见图2b,横轴表示孔口轴线上某一位置到漏孔的距离,负号表示桶内位置。桶内远离孔口的流速趋近于0,在孔口迅速达到最大值,桶外远离孔口处其速度逐渐衰减,速度分布曲线近似指数函数曲线。

图2 钢桶泄漏速度分布

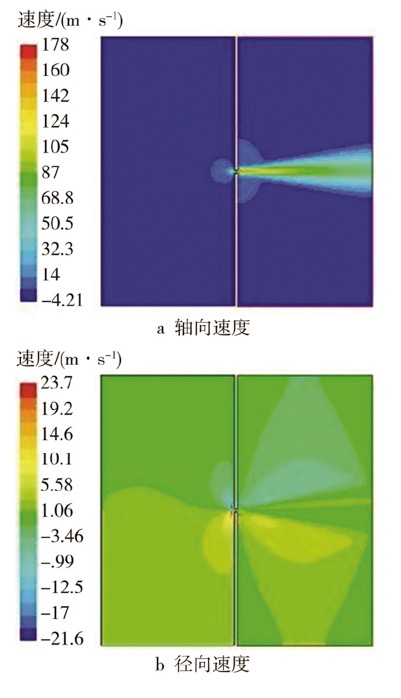

钢桶泄漏的桶内外气流速度云图见图3。射流流场中漏孔的最大轴向速度达到179m/s,最大径向速度为2.37m/s,由此可知,其轴向速度远大于径向速度,射流的轴向速度是产生射流流束的主要因素,是产生与传递声发射波重要的诱导因素,是研究与检测钢桶泄漏的重要对象。

图3 钢桶泄漏射流轴向与径向速度分布

3.2.2 参数化分析结果

参数化分析的数据选择主要考虑钢桶企业实际生产需求和钢桶包装容器中常见的瑕疵孔洞尺寸,同时也是为了方便数据的处理,便于分析评价。

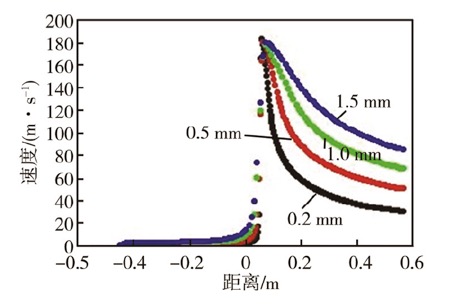

1)不同泄漏孔径的流场分析。取入口压强为0.18MPa,出口为大气压强。根据钢桶泄漏常见孔洞的大小,泄漏孔径分别取0.2,0.5,1.0,1.5 mm,分析不同孔口直径的流场。仿真结果见图4,横轴表示孔口轴线上某一位置到漏孔的距离,负号表示桶内位置。随着孔径的增大其射流流束长度增大,说明孔径对其射流强度有影响,即孔径越大射流流束的长度越长。在桶内,气流速度趋于0,孔口处气流速度最大,在渐渐远离孔口处气流速度逐渐减小,近似于指数函数曲线。桶内与孔口气流速度基本不随孔径的不同而变化,但桶外大孔径的气流速度明显比小孔径大,因此这也是大孔径射流流束长度大于小孔径的原因。

图4 不同孔径下射流速度曲线

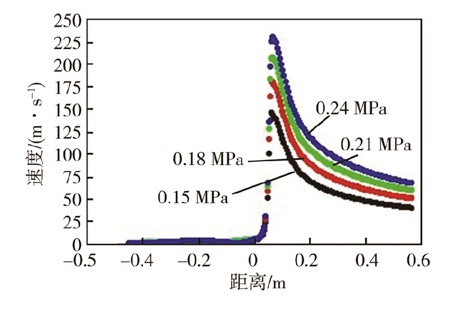

2)不同入口压强的流场分析。为了了解桶内压强对泄漏流场的影响,取孔径D为0.5mm。根据钢桶的生产实际情况和钢桶所能承受的压强极限,桶内压强分别取0.15,0.18,0.21,0.24MPa。泄漏孔中心水平线上气流速度的变化曲线见图5,横轴表示孔口轴线上某一位置到漏孔的距离,负号表示桶内位置。内压对孔口的气流速度影响较大,流速随着压强的增大而增大,桶外的速度曲线接近于指数函数。根据最大流速的发展规律可知,随着桶内压强的增大,内压对漏孔处气流速度影响较大,随着内压的变大,孔口最大气流速度逐渐增大,增大速率变缓。

图5 不同内压下气流速度曲线

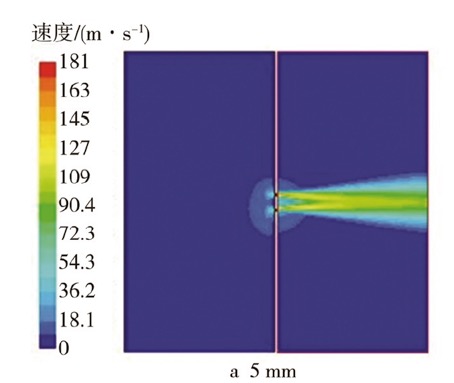

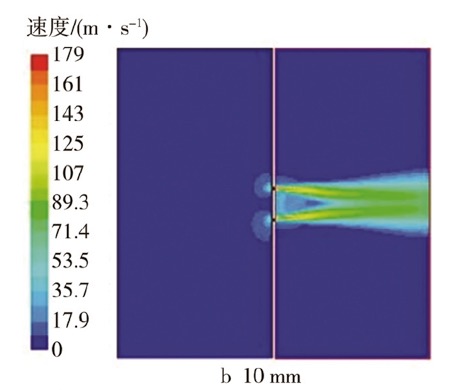

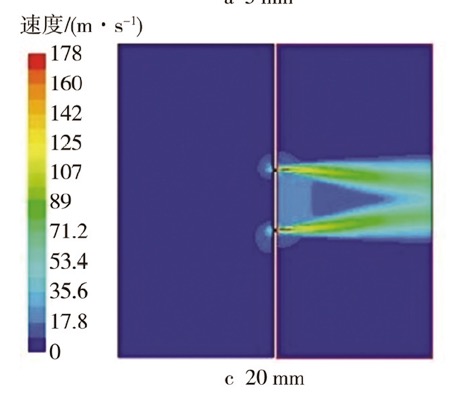

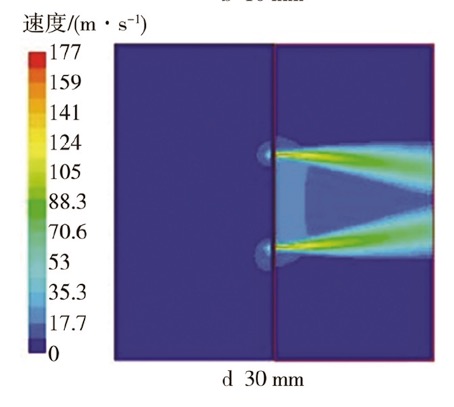

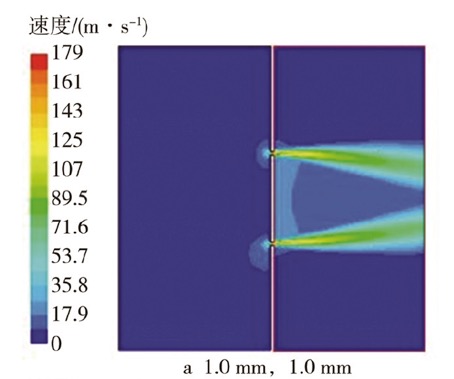

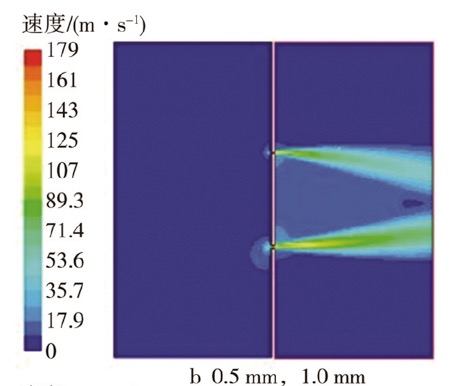

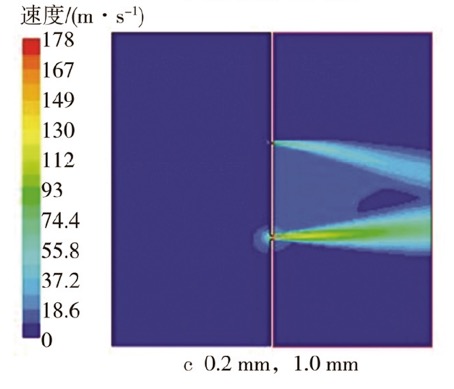

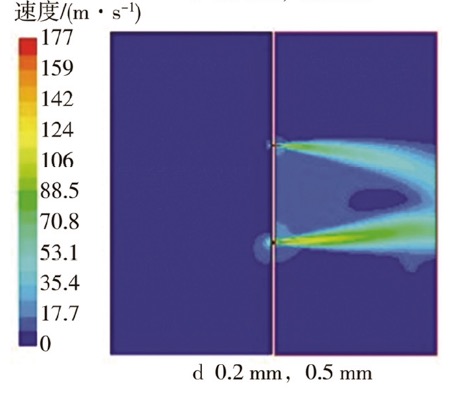

3)不同间距的双漏孔流场分析。实际生产中钢桶可能有多个漏孔,需对多漏孔泄漏情况进行仿真,分析其流场的分布规律,与单孔泄漏进行比较。取桶内压强为0.18MPa,孔径均为0.5mm,漏孔间的距离取5,10,20,30 mm。得到的速度云图见图6,由于泄漏流束与桶外静止气体的相互影响,双漏孔泄漏射流流束之间存在扰动,流束之间相互靠拢,随孔间距的减小其靠拢程度增强。随漏孔间距的减小,孔口处的最大气流速度有所增大,但增幅非常小,即多孔泄漏的最大气流速度与单孔没有区别。

图6 双孔距离对泄漏流场的影响

4)不同孔径的双漏孔流场分析。实际钢桶生产过程中若存在多孔泄漏,其孔的大小一般是不同的,双漏孔大小相同或不同时的流场云图见图7。两泄漏孔径相同时,两流束相互向两孔中心靠拢;两漏孔直径不同时,直径小的向直径较大的射流流束靠拢程度大,两孔径差值越大靠拢程度越明显。不论两漏孔直径相同与否,其泄孔处最大流度基本一致,与单漏孔最大流速相同。

图7 不同直径双漏孔流场分布

4 结语

讨论了薄带钢桶泄漏射流流场分布情况,使用Fluent软件的k-epsilon湍流模型,建立了钢桶泄漏的二维模型,对钢桶内部不同气体压强、不同泄漏孔径和多孔泄漏情形进行了数值仿真,得到了钢桶气体泄漏射流流束速度场与压力场的分布规律。所得结论为钢桶气体泄漏机理的分析与声发射波的检测提供了参考依据。

1)钢桶漏孔内外气体断崖式的压强差是钢桶泄漏产生声发射波的重要前提。孔口处的气流速度最大,桶外孔口中心水平线的气流速度分布呈指数函数曲线趋势。流场中轴向气流速度远大于径向速度,是产生与传递声发射波的重要诱导因素,是研究与检测钢桶泄漏的重要对象。

2)桶内压强相同,漏孔处的最大气流速度基本不随漏孔直径的变化而变化,但桶外大孔径的泄漏气流速度明显比小孔径大,泄漏孔径越大射流流束扬程越长。

3)孔径相同时,内压对泄漏流速影响较大,漏孔处的最大速度随着孔径增大而增大,但增加的趋势趋于平缓,射流流束长度几乎相同。

4)多漏孔泄漏射流流束之间存在扰动而相互靠拢,随着漏孔间距离的减小和孔径差值的增大,其靠拢程度增强,钢桶多孔泄漏与单孔泄漏时最大气流速度基本相同。

|