| |

酱用桶生产过程中工艺控制对产品质量的影响

文/张玉民

摘要:分析了酱用桶生产过程中, 毛坯下料、成型、焊接、胀筋、翻边、卷边成形及表面喷涂等工序质量控制要素及其对产品质量的影响。

关键词:酱用桶;工艺控制;包装设备

随着我国入世以来, 新疆农产品出口量逐年扩大, 仅番茄酱用包装桶每年要使用数百万只。对产品结构来说, 酱用钢桶是一个比较简单的产品, 实际上要生产出合格的出口包装钢桶, 却要经过二三十道工序。工艺、工装、设备、操控系统并不简单。整个生产过程技术含量和工艺流程构成要求较高。需要优质的薄钢板, 需要机械加工、板金、焊接、工模、冷冲压、化学表面处理、涂装、烘干、电工电子、自动控制、液压、气动等技术, 还要保证高效率。现就酱用包装桶生产过程中工艺控制对产品质量的影响谈一些体会和认识。

钢桶的焊接

1 桶毛坯下料、成型工序质量控制

毛坯下料、成型工序包括:桶身和桶底、盖、桶箍板料的外观质量检验, 桶身板剪切下料, 桶身卷圆成形, 桶底、盖剪切下料, 桶箍剪切下料, 桶盖上的标识冲压, 工段工序检验。在上述工序中, 主要质量控制点为:

(1) 桶身和桶底、盖、桶箍板料的外观质量检验:即对开卷或开包后的桶板料的材料牌号、规格尺寸、表面保护情况和完整状况进行必要的检验并做好记录, 如发现与相关质量参数不符或存在严重锈蚀和缺陷时, 应及时向检验部门反应并按要求处理。如在剪板下料过程中发现锈蚀和缺陷时, 应分类存放并做好标识。

(2) 桶底、盖、箍的冲压成形过程中要注意观察桶底、盖冲压成形后是否有撕裂、折皱现象; 要及时抽验桶底、盖拉伸高度尺寸是否控制在工艺尺寸范围内。撕裂现象的存在会危及钢桶使用强度; 桶底、盖边缘出现折皱时会增加卷边抗力并加速卷边机的磨损; 桶底、盖拉伸尺寸超过工艺要求时会影响钢桶的卷边的质量。

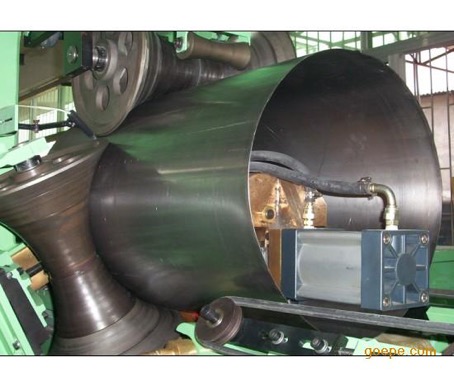

桶身锥体胀形

2 桶身点焊、缝焊工序的质量控制

在桶身点焊、缝焊操作中, 应根据板材的材质成分、厚度尺寸和搭接宽度, 正确地选择和调整焊接参数。要注意点焊工序的搭接量一定要严格控制, 否则会对缝焊质量造成很大影响。

3 桶的胀筋、胀锥、翻边、封底卷边成形工序的质量控制

钢桶的胀筋、胀锥和翻边工序质量控制, 要求成形模具的成形尺寸设计制造达到工艺要求, 且模具成形部分的耐磨性较高。翻边尺寸和翻边角度大小对钢桶的卷边质量也会有一定的影响。

根据参阅相关资料和多年的工作经验得知, 钢桶封底卷边工序是一个复杂而难以控制的工序, 这是因为它除了设备本身运动部件存在合适的调整因素外, 卷边轮的型槽尺寸、封底的形状尺寸和以上工序所提到的材质成分、桶底、盖的冲压的尺寸, 桶身点焊、缝焊工序的控制、桶身翻边尺寸和角度等诸多因素都对钢桶的卷边质量存在密切的相关影响。

(1) 设备本身运动部件的调整主要包括两个封盖顶盘间的距离和卷边轮之间的工作距离。两个封盖顶盘间的距离过大或过小都会影响卷边质量。距离过大时, 可能造成卷边量不足; 距离过小时, 也可能造成卷边量多余或卷不实。卷边轮之间的工作距离不合适, 可能出现卷边不实现象, 但这些现象在设备调试正常后一般不会发生。

桶底冲压成形

(2) 卷边轮的型槽尺寸设计制作是卷边质量的基础。一是卷边轮各自所要完成的卷边尺寸分配必须合理, 形成很好的曲线连贯性; 其次是各卷边轮的形状尺寸与卷边层容积要相符。否则, 卷边效果就会出现卷不实或“ 切丝”“、铁舌”等缺陷, 特别是桶底板料和桶身板料变化搭配时, 除了进行必要的理论计算外, 还应进行可靠性实验, 以保证钢桶卷边质量。

(3) 材质成分中含碳量偏高的情况下, 由于材料本身抗力较高而导致卷边成形因难, 并且加快卷边轮的磨损, 从而影响卷边质量的稳定性。目前多数制桶厂家采用前苏联产的桶板料在使用过程中都存在如此问题, 给高级别跌落试验造成很大困难。

(4) 桶底的冲压尺寸拉伸高度和外边宽度过大或过小, 会造成卷边时料多余或料不足及卷边层次紊乱。

(5) 桶身的点焊、缝焊对钢桶的卷边质量的影响相互关联, 桶身点焊的焊接强度不够, 影响桶身缝质量; 桶身点焊时产生过烧时, 缝焊后的点焊处会出现渗漏; 桶身点焊的搭接量控制不好会对卷边效果产生边锁反应。通过改造后的国产缝焊机按搭接要求( 3.5~4mm) 焊出的焊接厚度接近板材厚度, 卷边质量比较稳定, 差别较大时就不稳定, 特别是使用机械转动式封底卷边机时, 这种现象反映更突出。

(6) 包装桶制作过程中各转换工序质量的控制。所谓转换工序主要指组合桶过程中要通过工序间的转换, 凡是采用机械式滚动、翻动和人力搬运都会由于磕碰引起变形损坏。通过提高包装桶制造工艺装备水平完全可以达到工序间质量要求。

钢桶内外表面涂装

4 酱用桶表面喷涂工序的质量控制

酱用桶的表面质量要求逐步提高, 不但颜色种类繁多, 且亮度、清晰度、覆盖率、均匀性、附着力要求非常高, 因此酱用桶表面喷涂工序的质量控制随 之更要加强。桶表面喷涂工序主要由桶身、桶底、桶盖的脱脂磷化及烘干, 桶身、桶底和桶盖以及桶体的表面喷涂及烘干、标识印刷等组成。

(1) 桶身、桶底和桶盖的脱脂磷化目的是为表面喷涂作准备, 脱脂效果和磷化效果会直接影响钢桶表面漆膜的附着力。脱脂效果和磷化效果除了采用抽样总酸度或总碱度指数控制外, 还需要配槽后的脱脂、磷化液的温度控制, 应严格接照工艺规程进行操作。一般情况下采用加温的方法比采用常温的效果要好, 特别是北方冬天气温较低的条件下。虽然加温存在热能成本, 但容易控制, 而常温处理液相对成本较高, 且控制难度较大。另外, 最好稳定使用一个厂家的脱脂剂、磷化液, 以避免不同配方化学反应而产生对钢桶表面喷涂质量的不良影响。

(2) 喷涂所用油漆本身的质量状况对钢桶表面

喷涂质量的影响更为直接。漆膜的光泽、附着力、耐候性等都是钢桶表面喷涂后的重要表现。由于市场竞争的因素存在, 油漆质量的稳定性值得制桶厂家高度重视。

(3) 喷涂操作中通过喷枪的调整进行工艺控制: 一是控制漆膜厚度, 二是控制覆盖率和均匀性,尽可能避免漏喷和流挂现象发生。

钢桶贮存库房

(4) 桶身、桶底、桶盖及桶体的表面喷涂后的烘干操作, 可根据不同涂料的烘干温度要求严格按相应的工艺规程执行。

(5) 目前还有相当数量的制桶厂家仍在使用机械驱动转盘旋转进行人工辅助表面喷涂, 这种喷涂法存在两个缺陷: 一是下桶边由于托桶轮旋转的磨损而无法保证喷涂的覆盖(只有采取随后人工补喷) ; 二是由于多余油漆积累流挂导致传动件动作失灵影响喷涂工作的正常进行。采用上传动旋转喷涂就避免了以上问题的产生。

(6) 双色桶的喷涂质量的好坏主要取决于油漆质量和喷涂操作中的喷嘴规格的配合选择及喷涂公切面的遮挡调整。为了保证较好的喷涂质量, 要求喷涂操作工应具备较高的操作技能。

装满番茄酱准备出口

|

|