|

200L钢桶烘干技术优化与工业应用

文/李月明

摘要:国内很多制桶企业的技术和设备仍停滞在20世纪七八十年代的水平,与国外先进技术相比,工艺技术较为落后,生产装备水平较低。现通过采用200L钢桶喷漆后高效烘干装置制备技术,大大提高了烘干的效率和质量,并为五金厂带来了非常可观的经济效益。

关键词:钢桶;技术优化;烘干装置

0 引言

国内有相当一批老制桶企业的技术和设备仍停滞在20世纪七八十年代的水平,全行业中,只有少数生产厂家近年来全面改造了设备,引进了新工艺,有的企业还引进了国外先进的生产设备和技术。但就国内的总体状况来说,与国外先进技术相比,工艺技术较为落后,生产装备水平较低。目前,国内有近60%的制桶企业生产装备在一般水平及以下。与国际先进技术设备相比,我国的差距更大,主导产品200L钢桶的全自动生产线在全国只有几家,但每分钟只能生产3~5个钢桶,生产效率低下、产品质量差已成为国内的普遍现象。

茂名市五金厂在200L钢桶喷漆后烘干时,烘干箱的温度较高,会导致油漆中含有化合物的废气溢出,而原有的烘干装置缺少有效的排废气手段,造成了高温有毒废气从烘干箱中钢桶进出口直接排出。这些高温有毒废气一方面造成了环境污染,影响了人们的身体健康;另一方面,会烫伤操作人员,存在安全隐患。

为了提高钢桶喷漆后烘干的效率、经济性和安全可靠性,进一步增强企业的竞争能力,我们对钢桶的制备进行了技术优化,以期解决其安全性与经济性问题。

1 技术优化的目标和原则

根据上述分析,对烘干与印字加工装置进行技术优化,重点是针对钢桶喷漆后烘干可靠性较差的实际情况对设备进行技术优化,选择科学、合理和经济的优化方案,以提高设备的安全性和经济性为目的,同时遵循以下优化的目标和原则。

1.1 技术优化的目标

(1)日均烘干生产量≥500个。

(2)工作时,烘干装置表面平均温度不超过160 ℃。

(3)烘干最高工作温度可达180 ℃。

(4)温度波动度控制在±7 ℃范围内。

1.2 技术优化的原则

提高烘干效率和性能,减少热量的流失,增强密封性,最大程度减少由于高温产生的毒气的排放,提高烘干装置的稳定性。

2 主要技术原理及技术措施

2.1 高效烘干装置的结构与技术原理

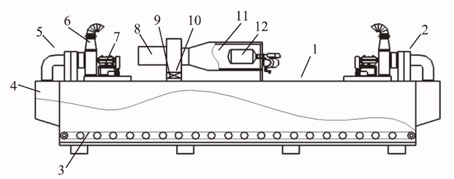

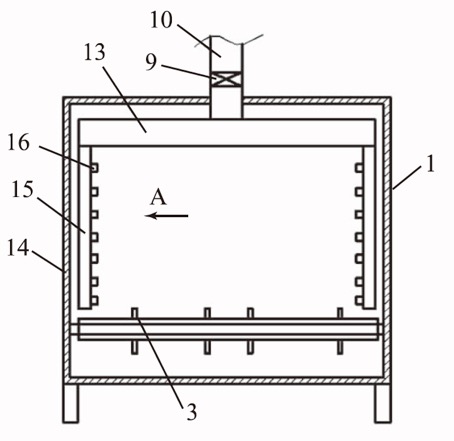

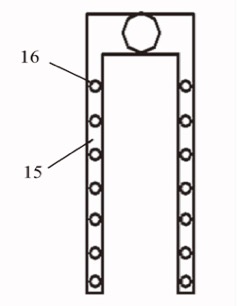

钢桶喷漆后高效烘干装置的结构如图1~图3所示,烘箱1的一端为钢桶进口,另一端为钢桶出口,烘箱1的箱壁设有保温层14,在烘箱1内设有钢桶输送装置3,钢桶输送装置由四条输送链条3及输送链条的驱动机构组成,在烘箱1的中部位置设置有加热装置,在钢桶进口端设置有前排风机构5,在钢桶出口端设置有后排风机构2,前排风机构5和后排风机构2分别由导风罩4、风机7和风管6组成,前排风机构5和后排风机构2的风管6出口接废气净化装置;其中,加热装置由烘箱1顶部的燃烧机12、燃烧室11、热风输入风机8、热风输入管10及烘箱1里面的热风分配机构组成,热风输入管10上设置有风量调节器9;热风分配机构由与热风输入管10连接的主分配管13及与主分配管两端连接且分别靠近烘箱1两内侧壁的热风分配管15组成,每侧的热风分配管15分别有两条,由上向下设置,每条间隔设置有送风嘴16。

图1 高效烘干装置的局部剖视图

图2 热风分配管的布设示意图

图3 热风分配管A向视图

1-烘箱;2-后排风机构;3-钢桶输送装置;4-导风罩;

5-前排风机构;6-风管;7-风机;8-热风输入风机;

9-风量调节器;10-热风输入管;11-燃烧室;12-燃烧机;

13-主分配管;14-保温层;15-热风分配管;16-送风嘴

使用时,喷漆后的钢桶由钢桶输送装置3送入,燃烧机12将通过燃油或燃气所生成的高温空气送入燃烧室11,燃烧室11内的高温空气与外面的循环空气混合,混合空气通过热风输入风机8打入热风输入管10,热风输入管10通过主分配管13将混合空气导入两侧的热风分配管15,然后送风嘴16均匀地将混合空气吹到钢桶上面,实现对钢桶的烘干且热量损失小。风量大小可以通过风量调节器9灵活调节,送风嘴16送出的空气通过与烘箱1内的空气进行热量交换后,引起烘箱1内空气的流动,形成某种形式的气流流型和速度场,使烘箱1内有效的烘干区的温度能更好地满足工艺要求,达到对钢桶高效、快速烘干的效果。

2.2 高效烘干装置的主要技术措施

高效烘干装置的烘箱一端为钢桶进口,另一端为钢桶出口,在烘箱内设有钢桶输送装置,在烘箱的中部位置设置有加热装置,在钢桶进口端设置有前排风机构,在钢桶出口端设置有后排风机构,前排风机构和后排风机构的出口接废气净化装置;其中,加热装置由烘箱顶部的燃烧机、燃烧室、热风输入风机、热风输入管及烘箱里面的热风分配机构组成。

由于在钢桶进口端设置有前排风机构,在钢桶出口端设置有后排风机构,这样,在钢桶油漆烘干时,可将烘箱两端的高温有毒废气通过排风机构排走,由废气净化装置进行处理,减少对空气的污染,避免烫伤操作人员,可大大提高安全性能。每侧的热风分配管分别有两条,由上向下设置,每条间隔设置有送风嘴,可使热风送入烘箱时,布气均匀,减少热量损失,提高烘干效果。

3 主要技术经济指标

(1)该高效烘干装置自从在茂名市五金厂投入应用以来,可实现日均生产200L钢桶约750个(最大生产能力可以达到2000个/日),月均产量约为18000个,年产量可达约220000个。

(2)工作时烘干装置表面平均温度为150 ℃,满足工作时烘干装置表面平均温度不超过160 ℃的要求。

(3)烘干装置最高工作温度均可达到180 ℃,满足最高工作温度可达180 ℃的要求。

(4)烘干装置温度波动约为5 ℃,满足温度波动度控制在±7 ℃范围内的要求。

4 结语

在本次200L钢桶烘干与印字生产技术优化中,采用高效烘干装置,提高了烘干的效率和性能,减少了热量的流失,增强了密封性,并最大程度减少了由于高温产生的毒气的排放。

[参考文献]

[1] 马庆尧.200L钢桶生产工艺控制[J].科技创业家,2014(6):97.

[2] 王欣灏.钢桶印字自动控制的研究与应用[J].轻工标准与质量,2015(3):67-68.

[3] 林陈彪.200L钢桶中段生产设备及技术分析[J].包装工程,2015(5):86-89.

[4] 郑艳.提高200L钢桶表面喷涂质量的工艺研究[J].煤矿现代化,2009(5):80-82.

|