|

开卷校平自动生产线卷料跑偏的解决方法

文/张刚

摘要:分析了开卷自动生产线的跑偏故障及其纠正措施。

关键词:开卷线;跑偏;纠错

1、前言

开卷、清洗、校平、剪切自动线是用于金属卷料、塑料卷材、纸张等开卷、清洗、校平、修废边、纵剪、横剪(斜剪)、收卷、落料、码垛等多种工序的自动化成套设备,它可以显著地改善产品质量,充分提高板材的利用率和劳动生产率,从而大大地降低生产制造成本。广泛用于汽车、轻工、家用电器、电机、农业机械、食品包装、印刷、建筑、冶金、造船、金属制桶等各行业。虽然有以上诸多优点,但是由于自动线因自身重力、结构、摩擦力、工艺方法等等原因,卷材在展开、清洗、运行过程中的跑偏问题对整机输出的产品质量(如钢板的表面质量)影响极大。

开卷线在调试使用过程中,从辅助引料、清洗、校平、防退机构、伺服送料、皮带输送机构等部件出来的板料一般都会对开卷线中心线的左右方向产生偏移,它(跑偏)不仅对剪切精度有影响(对角线不等),而且还会在板材表面上产生斜纹(光照时可以观察到)。汽车行业由于采用高反光漆喷涂,若采用这种板坯冲压覆盖件,将产生一种凹凸不平的感觉(对钢板贴纸产生撕裂),严重时板料会出现波浪状或一边凸、一边凹的形状。跑偏过大时会造成停车事故或造成钢板报废。影响板料跑偏的主要原因是各辊子由于重力的影响,造成辊子变形,中心位置往下凹,造成辊子间钢板在左、右对称位置上受力大小、方向不一致。另外每个部件辊子之间和部件之间的辊子平行度误差也是造成跑偏的重要因素之一。

2、开卷线机构对跑偏的影响及改进

(1)上、下送料辊

上、下送料辊因左、右立柱加工方法的缺陷加上重力的影响,使其变形下凹,两辊不平行,造成跑偏。跑偏不仅与板料的受力大小和方向有关,还与摩擦力的大小和方向有关。因此,采用左、右立柱的下送料辊轴孔、摆架辊轴孔、底面、键槽位置同作的加工工艺后,保证了上、下送料辊的平行,同时调整上、下支撑辊也可进一步保证两辊平行。

(2)皮带输送机构

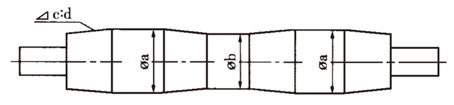

机构辊轴为直筒式,跨度达3m,由于重力作用其平行度调整很困难,易使皮带(单条、两条)跑偏,有时皮带甚至跑到一边,造成皮带报废。为此,将直筒式辊轴改为两头细中间等粗的腰鼓形(图1),跑偏得到解决。

图1 改进后的辊轴

改进后的辊轴虽然平行度调整仍有困难,但由于现结构胀紧后,皮带的两端相对于中间在弹性变形的作用下往里收缩,两辊虽然平行度达不到设计要求,但是两辊不平行对皮带产生的轴向力小于两端皮带的收缩力,因此,皮带跑偏容易得到解决。

(3)辅助引料辊

工艺改进道理同上,改为腰鼓形,解决了跑偏问题。

(4)风压对板料跑偏的影响

风压的大小直接影响辊子之间的夹紧力F的大小,现有设备两端气缸均采用同一气路。如果改成各自单独控制气路或接头带节流阀,则可以分别调整气压。对于加工安装造成的跑偏可以进行补偿并纠正。

在安装调试过程中,因为各部件辊子进、出料的位置高、低差别,形状差异,各辊子之间的平行无法完全保证,重力会影响每对辊子之间的受力情况,跑偏仍难免。一般的测量工具无法精确地监测,因此,还需通过间接手段来保证安装质量,保证辊对的平行度,严防跑偏。

3、开卷线的安装精度及监测

开卷线的安装精度国家没有明确的规定,参考日本的同类产品精度,公司内控标准规定,两相邻部件平行度±0.10mm/m。通常采用矩形对角线相等原理、勾股弦定理进行测量、计算和调整,若条件受到限制地情况下,还可用声纳仪监测。开卷线安装精度保证的具体方法如下:

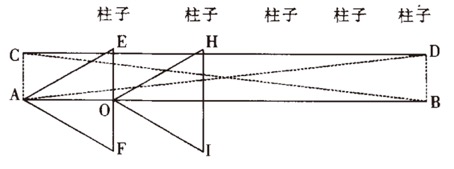

首先在各部件床身上划出横向和纵向的中心线作为基准,并且测量好每个部件的外形尺寸。再以车间厂房的支撑柱向机床地基一侧作等距点,再作与柱子的平行线CD,(图2)。

图2 开卷线安装精度监制

根据地基的前、后、左、右确定地基中心线上A、B点,通过测量AD=BC来修正A、B两点(利用矩形对角线相等原理来弥补卷尺的测量误差)。然后作开卷机中心线的两端点E、F、(E、F两端之间的距离尽量增大,距离越大、测量越精确),测量AE、AF使AE=AF来修正E、F两点,作出开卷机的中心线,设EF与AB的交点为O,同理作辅助引料中心线两端点H、I,测量HO、IO,使HO=IO修正H、I点,其他后序部件同理类推。根据开卷线纵、横中心线划出每个部件的外形轮廓线,吊装各部件,使床身的中心线标记与开卷线基准的中心线重合,同时又与本部件的横向中心线重合,然后调平,在各部件就位的情况下,对其安装精度进行复查、微调。在测量过程中,为方便可用铅锤、钢丝(钢琴线)和保持架将各部件的中心线引到空中进行测量。

通过对结构工艺分析和总结,对跑偏有了理论上的依据,在不提高各设备加工精度和增加元器件的前提下,通过以上的工艺调整和措施,解决了整线连结调整的困难。采用建筑上放大样的方法与过去相比效率大大地提高,一般一条线一个月左右就能安装调试完毕。 |