|

基于统计过程控制的电阻焊质量监控系统

文/曾家铨

摘要:为了增强对电阻焊过程的监控,便于焊接生产的质量管控,基于Visual Studio 2013设计了一套具有串口通信、数据记录、质量监控等多种功能的电阻焊质量监控系统。系统运用统计过程控制理论,以容易检测的焊接电流、电压、功率为监控对象,结合监控对象的最大值、最小值、平均值、标准差、频数分布等多种统计信息,实现了对焊接过程的实时监控和分析评估,依据焊接过程的稳定性来评估焊接质量。结果表明,系统能够反映焊接过程的异常情况,结合影响电阻焊的主要因素可进一步分析引起过程异常的可能原因,指导焊接过程的调整优化。

关键词: 统计过程控制;电阻焊;质量监控

0 序言

电阻焊具有焊接效率高、容易实现生产自动化等优点,广泛应用于汽车、电子、航天航空、金属容器等领域,在金属材料焊接中占有重要地位。电阻焊受多种因素影响,在实际焊接过程中同时监控电学、力学、热学等多种影响因素较为困难,而且并不经济。而焊接电流、电压、功率对焊接质量有重要的、直接的影响,并且容易检测。在大批量生产过程中所产生的大量电流、电压、功率数据包含了丰富的过程信息和质量信息,可由此对过程状态和焊接质量进行评估分析、问题识别,以及调整优化。

作为数理统计学的分支,统计过程控制理论通过采集足够的过程样本数据对过程状态进行分析,区分过程的随机波动与异常波动,判别过程是否失控,从而判别质量是否稳定受控。该理论在汽车制造等批量生产领域中得到了广泛应用,对提高产品质量和生产效率具有重要作用。但是,统计过程控制的初始研究和纠正分析需要至少25个子组,并且在这些子组中至少含有100个数据。而平均值、标准差的统计分析所需的最小样本容量相对较小,一般经验认为至少需要30个。

文中以Visual Studio 2013为平台中使用VC++语言设计了一套电阻焊质量监控系统。该系统运用统计过程控制理论,以焊接电流、电压、功率为监控对象,以监控对象的稳定性作为质量评估指标,结合其最大值、最小值、平均值、标准差、频数分布等多种统计信息,对焊接过程进行实时监控和分析评估。在实际焊接过程中,应用该系统对电阻焊过程进行了实时监控,根据统计结果分析了引起过程异常的可能原因,依据焊接过程的稳定性对焊接质量进行了评估。

1 质量监控系统的设计

1.1 监控系统总体架构

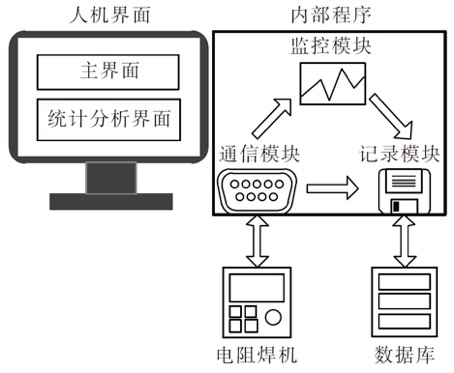

系统由人机界面与内部程序两大部分组成,具有上下位机串口通信、数据存储记录、焊接过程监控等多种功能。由通信模块完成系统与电阻焊机的数据传输,通过计算机可远程操作电阻焊机,并接收焊接结果数据。焊接结果包括焊接电流、电压和功率。由记录模块读取和存储焊接工艺参数,并保存焊接结果。由监控模块对焊接过程进行实时监控和统计分析。系统的总体架构如图1所示。

图1 质量监控系统的结构

1.2 人机界面设计

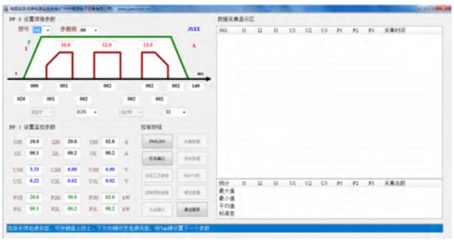

系统的人机界面由主界面和统计分析界面组成,主界面包括参数设置区、数据采集区和数据统计区,统计分析界面包括频数直方图界面和均值-极差图界面。主界面的布局如图2所示。

图2 主界面的布局框图

1.3 通信模块与记录模块设计

系统在基于Windows的计算机中运行,通过RS232或RS485串行接口与电阻焊机进行通信。通信模块运用串口异步操作方式和多线程技术,具有较强的实时性,能够及时读取电阻焊机传输的焊接结果。为了提高串口通信的抗干扰能力和系统运行的稳定性,对接收到的数据逐一判断是否处于有效范围,过滤掉异常数据。记录模块采用ODBC技术连接Access数据库,实现多组工艺参数的保存;采用Excel VBA技术连接Excel数据库,实现焊接结果的保存。

1.4 监控模块设计

针对焊接电流、电压和功率,监控模块进行实时监控和分析评估。在主界面的数据统计区对当前焊接过程的最大值、最小值、平均值和标准差进行实时统计,在统计分析界面进行频数直方图和均值-极差图的绘制和分析。

在初始过程研究中,当采集到的焊接结果较少时,数据统计区的平均值、标准差等基本信息可以及时反映部分较明显的异常情况。在频数直方图中,监控模块同时对电流和电压进行统计分析。这是因为当电阻焊机工作在恒电流模式时,电流比较稳定,但电压可能会出现异常波动,从而影响焊接质量。类似地,当电阻焊机工作在恒电压模式时,电压比较稳定,而电流可能出现异常波动。在均值-极差图中,监控模块以5个焊点的焊接结果作为1个子组,根据用户的选择对焊接结果中的其中一项检测值进行绘图分析。采集到25个子组的焊接结果后,可进行初始过程研究,采用以下判据来判断过程是否出现异常:

①有1个或更多的数据点超出了控制限;

②连续有7个或更多的数据点位于中心线的上侧或下侧;

③连续7个或更多的数据点上升或下降。

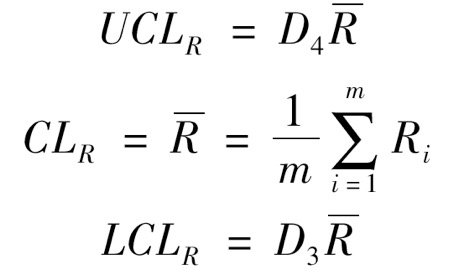

根据统计过程控制理论,极差的上控制限、中心线、下控制限的计算公式分别为:

均值的上控制限、中心线、下控制限的计算公式分别为:

式中,Ri为每个子组的极差,即每个子组的最大值与最小值之差; Xi为每个子组的平均值; m为子组的数量。当子组容量为5时,系数D3 =0,D4 =2.114,A2 =0.577。

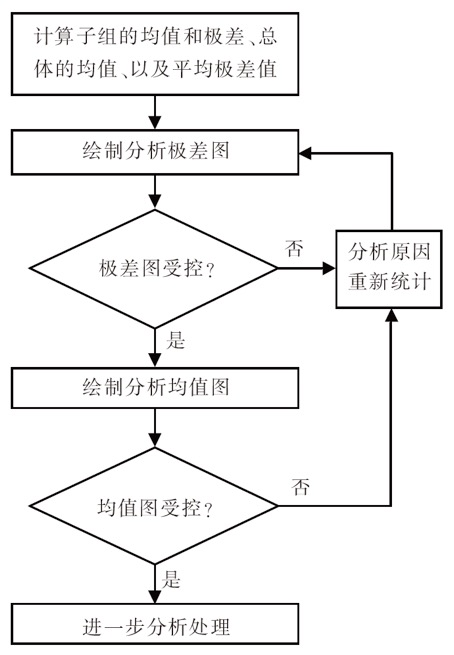

均值-极差图的分析流程如图3所示。先分析极差图,如果出现异常情况,则认为过程的分布宽度是不稳定的,需要对极差图进行分析处理,直到极差图表明受控。然后分析均值图,如果出现异常情况,则认为过程分布的均值发生变化,也需要对均值图进行分析处理,直到均值图表明受控。上述的分析处理是指识别引起过程异常的原因,去掉受影响的子组,然后重新计算中心线和控制限。当剩余的子组数量不足25个时,一般需要补充样本数据,以达到至少具有25个子组且包含至少100个数据的标准。

图3 均值-极差图的分析流程

2 质量监控系统的应用

应用质量监控系统,进行了2个批次的点焊试验。电阻焊机选用型号为JYD-04L的点焊逆变电源,监控状态设置为恒电流模式,焊接电流设置为I1=1.10kA,缓升电流时间设置为1ms,加热时间设置为2.5ms。加压方式为气动加压,焊接压力设置为0.38MPa,使用直径为6mm的铜电极。

2.1 点焊试验1

搭接点焊第1个批次的直径0.8mm的不锈钢丝230次,焊接结果分为46个子组。

2.1.1 点焊试验1的统计分析首先,由系统主界面的数据统计区可以得到电流、电压、功率的基本统计信息,见表1。由于电流的标准差小于0.01kA,所以显示为0kA。从整个焊接过程来看,从第23次焊接开始,电流的标准差就稳定为0kA,电压的标准差稳定在0.06V 或0.07V,功率的标准差稳定为0.1kW。

可见,当电阻焊机工作在恒电流模式时,总体而言电流相当稳定,标准差小于焊机的电流分辨率0.01kA。电压的样本数据波动相对较大,从而导致了功率的计算结果波动较大,但电压和功率的波动都稳定在一定范围内。电压的变异系数为2.26%,功率的变异系数为3.45%。在恒电流模式下,电压没有得到直接的控制,可能会因为焊接操作、原材料、工艺条件等原因出现比较大的波动,从而影响焊接质量。

表1 焊接结果的基本统计信息

| 统计指标 |

电流 |

电压 |

功率 |

I/kA |

U/V |

P/kW |

最大值 |

1.13 |

2.90 |

3.2 |

最小值 |

1.10 |

2.48 |

2.8 |

平均值 |

1.11 |

2.65 |

2.9 |

标准差 |

0.00 |

0.06 |

0.1 |

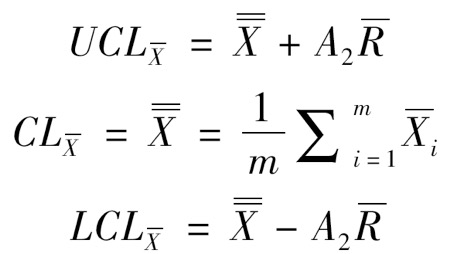

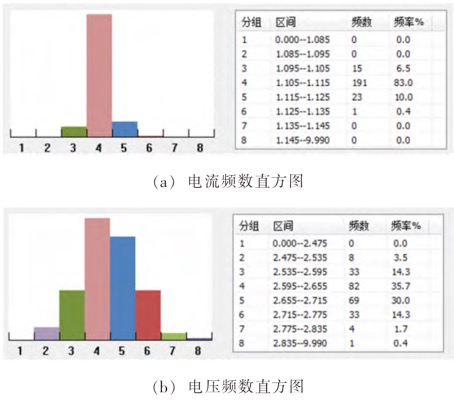

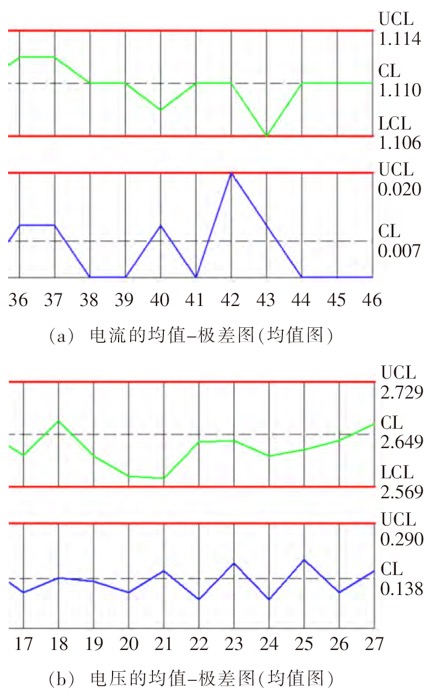

由统计分析界面可以得到电流和电压的频数直方图和均值-极差图,其界面截图如图4和图5所示。由图4可知,83%的电流样本集中为1.11kA,99.6%的电流样本分布在1.10~1.12 kA范围内; 65.7%的电压样本分布在±1倍标准差的范围内,94.3%的电压样本分布在±2倍标准差的范围内,呈现为正态分布的形式。由图5可知,电流和电压的极差图没有出现异常情况,然后分析电流和电压的均值图: 电流的均值图没有出现异常情况; 而电压的均值图出现了连续有8个数据点位于中心线下侧的异常情况,对应子组序号19~26。电压持续偏低,可能是由于气缸容量较小,气压的稳定性不够好,在气压降低后气缸重新压缩空气,导致短时间内压力偏大,使得点焊接触面积增大,恒电流状态下接触电阻减少。去掉这8个子组重新分析,结果为电流和电压的均值-极差图都没有出现异常情况。

图4 电压频数直方图

图5 电流、电压的均值-极差图(局部)

2.1.2 焊接过程及质量的综合分析

影响电阻焊焊接质量的主要因素有焊接电流、焊接时间和焊接压力。从基本统计信息来看,电流的标准差小于0.01 kA,而电压和功率的波动相对较大。从频数直方图来看,电流的分布非常集中,表明电阻焊机在恒电流模式下工作正常; 电压的分布呈现为正态分布的形式,符合统计规律。从均值-极差图来看,电流没有出现异常情况,表明电流在整个焊接过程一直相当稳定; 电压的均值图出现电压短时内持续偏低的情况,估计与气动加压有关。

总体而言,上述焊接过程是稳定受控的,焊接质量是稳定的。在恒电流模式下,焊接电压的波动较大并出现异常情况,估计是因为采用气动加压的传统加压方法,不能对电极的焊接压力进行精确控制,压力的稳定性不够好,导致点焊压溃过程的差异较大,令焊接接触电阻的变化较大。因此,在焊接电流和焊接时间得到精确控制的情况下,采用伺服加压等先进加压方法,是提高焊接质量的重要措施。

2.2 点焊试验2

使用与试验1相同的焊接设备和工艺参数,搭接点焊第2个批次的直径0.8 mm的不锈钢丝200次。在焊接过程中,前65次点焊的焊接电流稳定在1.13kA 或1.14kA,标准差小于0.01kA; 但电压的标准差较大。由于数据达不到统计要求,所以不能对前65次点焊进行均值-极差图的分析。但通过平均值、标准差等基本统计信息可以量化电压的波动情况,见表2。通过检查电极、气缸、气管,发现相邻设备的气管接口漏气。关闭该气管,继续焊接,由表3可知随后的135次焊接比较稳定。比较表2和表3可知,由于前65次焊接存在气管漏气的问题,导致气压偏低并且不够稳定,点焊接触电阻偏大,因而电压值偏大且波动较大。

表2 前65次焊接的电压波动情况

| 焊接序号 |

平均值/V |

标准差/V |

1~45 |

2.33 |

0.11 |

1~50 |

2.44 |

0.11 |

1~60 |

2.43 |

0.10 |

1~65 |

2.53 |

0.10 |

表3 后135次焊接的基统计信息

| 统计指标 |

电流 |

电压 |

功率 |

/kA |

U/V |

P/kW |

最大值 |

1.14 |

2.42 |

2.7 |

最小值 |

1.13 |

2.10 |

2.4 |

平均值 |

1.13 |

2.24 |

2.5 |

标准差 |

0.00 |

0.07 |

0.1 |

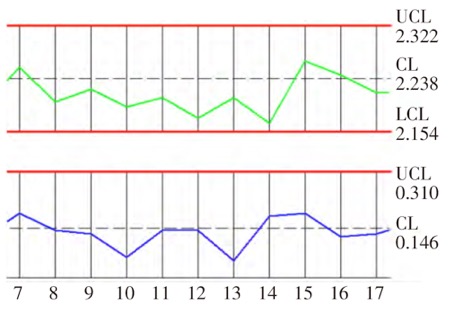

可见,结合平均值、标准差等基本统计信息可在样本数据相对较少的情况下发现部分异常情况。对电流、电压的均值-极差图进行分析,发现电压的均值图出现连续有7个子组的数据点位于中心线下侧的情况,对应子组序号8~14,界面截图如图6所示。异常原因估计与试验1类似。去掉该7个子组后,补充50次焊接,电流和电压的极差图和均值图都没有出现异常情况。

图6 电压的均值-极差图(均值图)

3 结论

基于统计过程控制理论设计了具有串口通信、数据记录、质量监控等多种功能的电阻焊质量监控系统。该系统以焊接电流、电压、功率为监控对象,通过最大值、最小值、平均值、标准差、频数直方图和均值-极差图等多种统计信息综合反映焊接过程的稳定性。由最大值、最小值、平均值和标准差可获取总体的统计情况,在样本数据较少的情况下可通过平均值和标准差等信息发现部分异常情况。由频数直方图可获知焊接结果分布的比例和形态。由均值-极差图可获取局部波动和总体随时间的变化。由此可以进行异常情况的分析和焊接质量的评估,指导焊接过程的调整,从而提高焊接质量。

|