|

Q235钢桶底板涨筋抗振结构优化

文/吉静 徐国财 朱洪坤 郭建

【摘要】钢桶是液体危险化学品重要的包装容器,钢桶底板强度对其运输中的安全性起决定性的作用。在不增加厚度的情况下,在传统钢桶底板上设计涨筋以提高其抗振动疲劳寿命,同时采用有限元方法对200LSPCC(cold rolled steel)钢桶进行应力分析和结构优化,以获得桶底板的最佳方案。优化后最大等效应力降低了140%。结合振动试验,钢桶优化后的抗振性能提高了7.42倍,优化效果明显。

【关键词】Q235钢桶;有限元;抗振性能;应力分析;结构优化

液体危险化学品是最敏感的危险货物,而闭口钢桶又是液体危险化学品主要的运输包装容器之一。随着对包装成本和运输成本的控制,目前国内外市场上使用的钢桶80%壁厚在1.0mm以下。但是由于中国公路运输路线长、交通状况复杂等特点,同时过薄的钢桶底板在服役期间突然破裂导致的泄露,给我国国民经济和安全带来了巨大损失。目前钢桶的结构优化集中在钢桶桶身的改变,对底板结构的优化少有研究。本文在不增加壁厚的情况下,尝试通过增加一条涨筋的方法,提高钢桶底板的强度,同时采用有限元方法对承载后钢桶底板的受力状态进行分析,利用迭代法找出最优的涨筋位置和尺寸大小,实现桶底板的优化设计。

1 钢桶底板应力分析及结构优化

1.1 钢桶底板应力分析

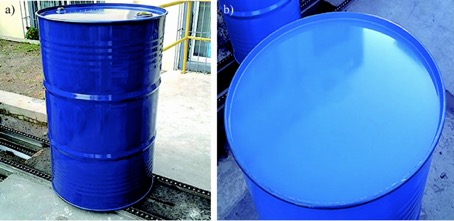

壁厚为1.0mm、200L的SPCC闭口钢桶形貌如图1所示。钢桶正常工作时为直立状态,其内部盛有200L液态危险化学品。钢桶制作材料为Q235钢,弹性模量E为200GPa,泊松比μ为0.3。底板直径D为572mm。

图1 200L SPCC钢桶(a)整体和(b)底板

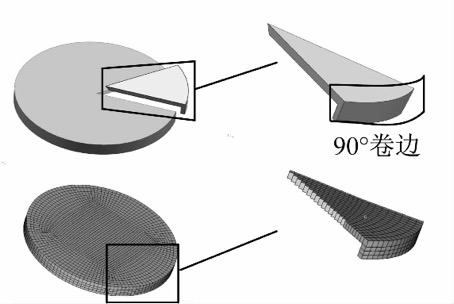

根据实际钢桶底板的尺寸,建立三维有限元模型,网格划分采用六面体网格,其节点和单元数分别为27106和13382个,如图2所示。

图2 200L钢桶底板有限元模型

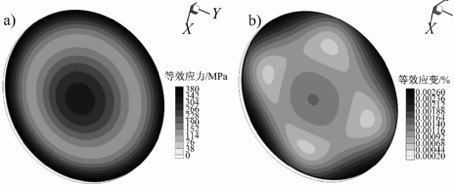

在静置状态,钢桶装满200L液态化学品情况下,假设桶底部均匀受力,在此应力条件下,桶底的应力结果如图3所示。由应力图可见,由于本例是圆盘状几何体,所以应力也呈现出等应力环的分布状态,最大应力和应变均在桶底90°卷边(如图2所示)附近的位置,最大应力值为412MPa。

图3 200L钢桶底板优化前(a)等效应力和(b)等效应变云图分布

1.2 桶底涨筋结构优化

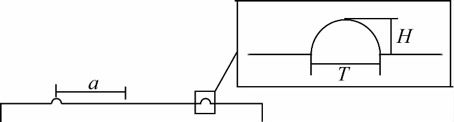

根据材料力学原理,在底部增加一圈向内凹起的涨筋,通过增加接触面积和拱形设计增强抗压性来提高钢桶底板的性能。涨筋在钢桶底板中的位置及涨筋形状如图4所示,其中a为涨筋中心位置和钢桶中心的距离,T和H分别为涨筋的宽度和高度。

图4 涨筋在钢桶底板中的位置及形状示意图

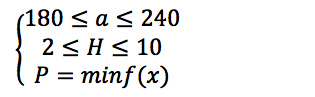

优化设计是寻求最优设计方案的技术,使单个函数( 目标函数) 在控制条件下达到最小值的方法,一般分为两种: 零阶方法(直接法) 和一阶方法(间接法)。一阶方法使用偏导数,精度高。优化模型由目标函数和约束条件组成。根据图4所示的结构,选定涨筋与中心的距离a和涨筋的高度H(优化中限制涨筋的宽度T=2H)为优化设计变量,钢桶底板的最大应力值P为优化设计的目标函数。此模型各个变量的分布如下:

式中: f(x)为钢桶底板受力后的最大应力值。

1.1 优化结果

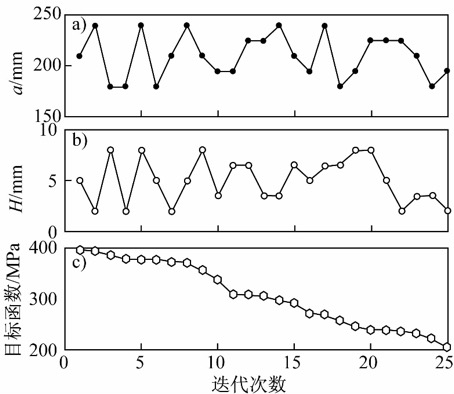

按照上述优化方法进行参数设计,得到相应的优化结果,其中设计变量a和H随迭代次数变化,如图5(a)、5(b)所示; 目标函数Pmax随优化次数的变化规律如图5(c)所示。由图5(c)可以发现,目标函数Pmax逐步向最佳设计方案逼近。优化后的钢桶底板应力和应变云图如图6所示。

图5 设计变量和目标函数随迭代次数的变化图

图6 200L钢桶底板优化后(a)等效应力和(b)等效应变云图分布

优化前后主要参数的变化情况如表1所示。

从优化结果可以看出,优化后钢桶底板最大应力值从412MPa下降至203MPa,下降了102%,优化效果明显。应力和应变的最大值位置也由卷边部位变为涨筋部位,分散了卷边部位的应力集中。

表1 优化前后钢桶主要参数的变化

| 参数 |

a/mm |

H/mm |

Pmax/MPa |

应力最大部位 |

优化前 |

- |

- |

412 |

卷边处 |

优化后 |

210.1 |

7.9 |

203.3 |

涨筋处 |

2 桶底涨筋优化结果验证

根据有限元优化后的参数制作相应的钢桶,与现有钢桶进行振动试验对比。按照美国运输省DOT( Department of Transportation)及国际海运危险货物规则中对振动试验的要求,在钢桶中灌装98%水,采用电动振动试验系统(DC-30000-300),垂直正弦曲线运动,25mm的双倍振幅,经过扫频,确定振动频率5Hz。振动开始后计时,直至桶发生泄漏,停止试验和计时。振动后两种钢桶的耐振时间和失效位置分别见表2和图7。

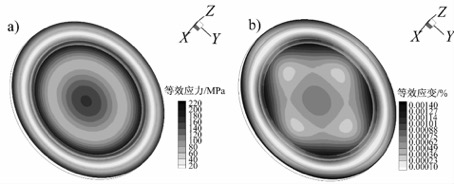

图7 优化(a)前、(b)后钢桶的失效部位

表2 不同底板桶的耐振时间

| 钢桶类型 |

耐振时间/min |

与现状耐振时间对比/倍 |

传统钢桶 |

38 |

1 |

优化钢桶 |

282 |

7.42 |

由表2和图7可以看出,优化后桶的耐振时间大幅度延长,延长了7倍多。传统钢桶破裂在钢桶卷边弯曲部位,而优化后的钢桶破裂部位内移,在接近涨筋的部位破裂,这与有限元计算的结果相符合。

3 结论

(1) 应用有限元软件对200L钢桶底部受力进行分析,传统钢桶底部装满水后底部最大应力为412MPa,最大应力和应变均集中在钢桶90°卷边处。

(2) 对钢桶涨筋设计进行一阶优化后,钢桶底板最大应力值从412MPa下降至203MPa,下降了102%,优化效果明显。应力最大值部位也由卷边部位变为涨筋部位,分散了卷边部位的应力集中。

(3) 按照优化后的设计制作的钢桶与传统钢桶进行振动试验对比,优化后的振动耐久时间延长了7.42倍,失效部位也由卷边部位变为涨筋部位,与有限元模拟结果一致。证明了有限元优化在钢桶设计中的可行性和实用性。

|