文/辛巧娟

根据钢桶委1月10日秘书处的工作计划,张洪勋常务副秘书长与行业专家组组长辛巧娟女士于5月9日出发,重点走访了江苏部分钢桶及相关企业,为2019年AOSD亚太钢桶国际会议在中国召开做前期铺垫和考察工作。

我们首先到了天津,了解天津东海制桶有限公司新设备、新工艺的应用状况,然后一路南下,到无锡向钢桶专业委员会主任鞠春明女士及茆林凤先生汇报了协会前半年的工作情况,紧接着开始走访企业。现将走访情况向大家汇报如下:

一、严峻地环保及竞争形势,迫使钢桶企业进行技术改造和创新

环保督察是中央、国务院推进生态文明建设和环境保护的一项重大制度安排。4月28日,第三批中央环保督察组进驻天津和山西。分别对辽宁、安徽、福建、湖南、贵州、天津、山西七省(市)开展督察。各省督察情况及环境形势差异不大,就天津各制桶厂家,直接面临停产的局面。据悉,这一个月期间,天津除格瑞夫(天津)投资管理有限公司在天津滨海化工工业园区,没有直接令其停产外,几乎所有的桶厂都受到停产或半停产的限制,有几家工厂环保督察组则令其直接停产整顿,形势十分严峻。

我们的钢桶企业,其实生存空间非常艰难,虽然在生产和销售过程中企业采用了许多先进的管理办法,其实用最简单的语言概括,就是地摊式的生产销售方式,每天都必须生产,而钢桶成品又特别占地方,所以生产的产品每天都必须送给用户。如何你两三天不生产,用户就甩你没商量。因为用户现在都是零库存,每天下午下班前要求我们钢桶企业第二天按要求供应其所需数量和品种的钢桶。故此,我们为了满足用户要求和自己生存,必须每天下午加班为用户服务,生产对方第二天所需的产品。目前,国内几乎没有不加工或延班的钢桶企业。

长期加班,不仅职工意见大,附近的居民也有意见,加上污染、噪声及环境条件等因素的影响,社会各方的压力迫使我们尽快的进行技术改造和创新。为了提高劳动生产力,减少员工的劳动强度及环境污染,各钢桶企业纷纷采用新技术、新工艺,改善工作环境。

下面先着重介绍一下本次走访中看到的,部分钢桶企业改进的新技术和新工艺。

1、桶盖码垛装置

大多数企业的桶底顶在生产中都是采用人工码垛,不仅劳动强度大,而且生产效率低,安全性也差。采用桶盖自动码垛装置,可以将冲压工序生产的桶底顶进行自动码垛,无需人工操作,大量节省了人工,降低了劳动成本。

桶底顶落片自动堆码装置

机器人自动堆码桶盖

底盖落圆片自动堆码

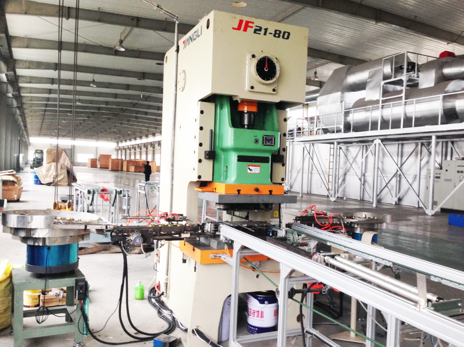

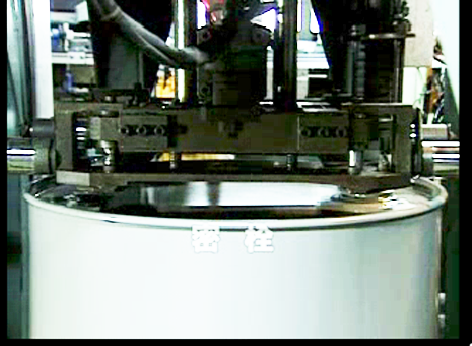

2、自动拆码及一次冲压锁合法兰

桶底顶自动码垛后,可以贮存,等待进入下道工序生产。如果拆垛采用人工操作的话,也是和人工堆码一样费人费工。所以,相对应人工码垛,下道工序也就需要采用自动拆垛相配合。

一般自动拆垛装置可以和桶底顶冲压成形、预卷喷胶、法兰冲压锁合等工序联线生产的,从面实现了桶底顶全自动生产线。

桶顶法兰锁合工序,目前国内最先进的生产线,都是采用一次性自动锁合,替代了原来的半自动生产方法(即:人工送料-冲孔翻边-法兰锁合)。大大地提高了生产效率,减轻了工人的劳动强度,更重要的是,产品质量也更有保障。

拆垛装置

拆垛-冲压-预卷-喷胶-一次性冲压锁合桶口法兰生产线

桶盖预卷喷胶

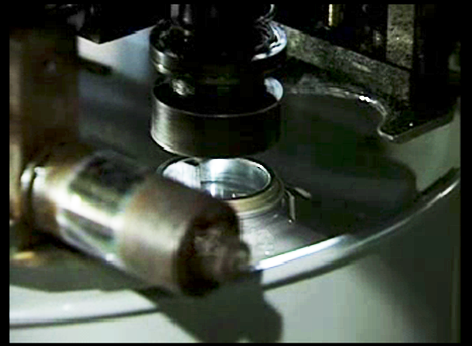

桶盖自动一次性冲压锁合法兰

3、桶口贴标和撕标机

在钢桶涂装时,为了防止清洗液和油漆从桶口进入桶内,制桶企业的常规生产方法,是在涂装前,在桶口安装周转盖,涂装结束后,再把周转盖卸掉,换成正式的桶塞。这种生产方法,劳动强度大,生产效率低,而且周转盖使用一段时间后,油漆积得太厚,需要除漆后再使用,非常麻烦,而且操作中,周转盖上的积漆很容易掉入桶内,影响桶内清洗度。

现在一些企业学习了日本的先进工艺,涂装前采用自动贴标机,在桶口上贴一张圆形的标纸封住桶口,涂装结束后,再通过自动撕标机将标纸撕掉,再换上桶塞。这样不仅生产效率高,还可以保证桶内清洁,不易落入杂物,而且生产成本也比以前的老工艺降低了很多,省去了周转盖和周转盖脱漆的麻烦。

桶口贴标机1

桶口粘标机2

桶口撕标机

4、抽真空、充气、上口盖、装封盖设备

现在的钢桶用户对产品要求越来越高,尤其是桶内清洁度要求。所以一些企业,在钢桶涂装后,加入钢桶充气和抽真空等工序,目的是桶内除湿和防锈。

以前装桶塞都是人工安装,目前有些企业开始采用自动上盖,有的根据用户要求,直接自动安装锈气孔上的封盖。采用全自动上盖装置后,人工费用大大降低了,生产效率也大大地提高了。

寻桶口-废气置换-充干燥气体

上桶塞

锁装封盖

寻口-抽真空-充气-上封盖-装封盖

5、使用水性环保涂料

为了配合国家节能减排的工作方针,我们在业内大力推行水性环保涂料及其低污染的清洗方式。目前无磷转化剂及中小型企业使用的擦桶设备,从根本上减少了污水的排放量和磷、硫等对土壤的危害。无磷转化剂已经得到大家的认可,有不少前处理的厂家都在使用。中小型桶厂,为了除去桶表面的油污,纷纷购置除油擦板或擦桶设备,为使用水性涂料做好前期准备工作。因为众所周知,油和水是互不相溶的,如果钢桶表面有油,那么再好的水性漆也做不出完美漂亮的钢桶。

水性漆喷涂生产中的喷涂室

水性漆喷涂时,要及时用清道夫清除水中的油漆及旋浮物,否则,时间久了微生物会发臭(因为是水溶性的,容易变质),影响员工的工作情绪和健康。

目前在国内湖北佳记、佛山华诚、天津瑞宝等钢桶水性涂料生产企业的大力配合下,国内不少企业已经开始正式使用水性漆,完成了从油性漆到水性漆的华丽转身,这是钢桶行业一个重要的里程碑。明年,行业标准《钢桶水性涂料涂装工艺标准》(试用)将到第三个年头,委员会计划明年组织在水性漆应用方面有成功经验的企业,进行实用经验介绍,举办一期“钢桶水性涂料应用经验交流会”,并进一步征求企业对《钢桶水性涂料涂装工艺标准》的修订意见,将“试用”版修订为“正式版”。

6、三废处理设备

随着环境保护措施及中央巡视组检查力度的加强,企业要生存,等、靠、要和躲的方法已经不起作用,只有积极面对,采用有利于安全和环境保护的治理设备和设施,进行企业的安全评价和环境评价,做一个对社会负责的企业家和公民。为此,许多企业安装了废气、废水及废渣处理设备。当然各家根据实际情况,安装设备均不相同,但目的是一致的。

废水处理装置

等离子废气处理装置

常温废气浓缩催化燃烧环保炉

废水处理装置1

废水处理装置2

这里重点简单介绍一下目前采用的环保效果最为突出的几项技术。

(一)蓄势式热力氧化技术(RTO)

蓄势式热力氧化技术(RTO)

RTO原理图

蓄热式热氧化(RTO)采用热氧化法处理中低浓度的有机废气,用陶瓷蓄热床换热回收热量。其由陶瓷蓄热床、自动控制阀、燃烧室和控制系统等组成。其主要特征是:蓄热床底部的自动控制阀分别与进气总管和排气总管相连,蓄热床通过换向阀交替换向,将由燃烧室出来的高温气体热量蓄留,并预热进入蓄热床的有机废气;采用陶瓷蓄热材料吸收、释放热量;预热到一定温度(≥ 760℃)的有机废气在燃烧室发生氧化反应,生成二氧化碳和水,得到净化。 RTO有旋转式、两室、三室和多室结构,该装置中的蓄热式陶瓷填充床换热器可使热能得到最大限度的回收。

RTO的主要性能特点是:(1)运行费用低、性价比合理;(2)净化效率高,热能回收≥95%,VOC净化效率高达99%以上;(3)使用寿命长,维护保养易;(4)运行安全可靠;(5)操作简便,自动化程度高。

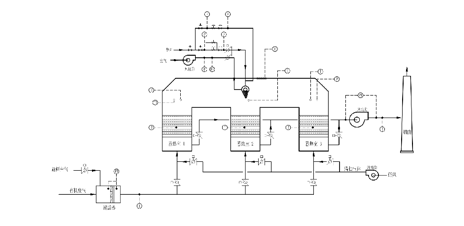

(二)催化氧化燃烧炉

催化氧化燃烧炉

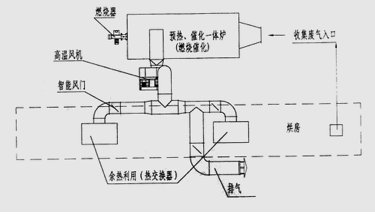

催化氧化燃烧炉的技术原理是把废气收集后,抽入环保设备,先进行间接预热——燃烧加热(一次净化)——催化反应(二次净化)——间接预热——再送入余热利用设备或排空。其工艺原理示意图如下:

催化氧化燃烧炉工艺原理图

二次净化特点是综合了焚烧法和催化法的原理,达到环保和节能的双重效果。能耗比焚烧法低,催化剂使用寿命比催化法长。

(三)喷房内循环技术

喷房内循环技术

最新的喷漆室循环技术,是将喷漆房产生的废气经通风管道吸入循环浓缩装置,首先去除废气中的油漆颗粒,再进入干式过滤器,进一步拦截气流中的少量油漆颗粒,经过干式过滤器净化后的气体一部分(70%)送回喷漆房,另一部分(30%)排出废气净化装置。除漆原理是在废气经过排风机被高速吸入涡卷室,通过涡卷室的离心力使油漆颗粒从气流中分离出来,并遇到水份被收集,通过回路管回到水槽。

其性能特点是:(1)净化效率高,可达95%以上;(2)使用寿命长,维护保养方便;(3)运行安全可靠;(4)操作简便,自动化程度高。

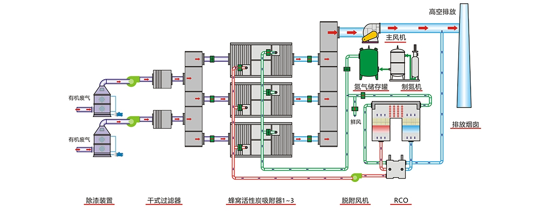

(四)活性炭+RTO处理技术

活性炭+RTO处理技术

活性炭+RTO装置原理图

活性炭+RTO的技术,是将有杂质废气,先进行去除后,经过合理的布风,使其均匀地通过吸附床内活性炭层的过流断面,在一定的停留时间,由于活性炭表面与有机废气分子间相互引力的作用产生物理吸附,从而将废气中的有机成份吸附在活性炭的表面积,从而使废气得到净化,净化后的洁净气体达标排放。吸附剂的形式有颗粒活性炭、活性碳纤维、蜂窝活性炭。

该技术的性能特点是:(1)吸附效率高,适用面广;(2)可同时处理多种废气; (3)运行成本低,热能回收率高达95%;(4)操作简便,易于管理。

【相关链接】

2017年钢桶行业企业走访纪实(1)

2017年钢桶行业企业走访纪实(2)

2017年钢桶行业企业走访纪实(3) |