钢桶新标准宣贯培训讲义(6)

文/杨文亮

——————————

8.2 气密试验

所有拟盛装液体的复合桶,均应做气密试验。气密试验按照GB 19270-2009中7.2.2的规定进行。保持压力5min,气密试验压力见表7.

表7 气密试验压力

——————————

【解读要点】

钢塑复合桶的气密试验,应是对塑料内胆桶进行试验。标准中规定的气密性试验是检验钢桶密封性能的一种方法。气密性试验是钢桶生产过程中需要全数检验的项目,一般要求漏检率不超过1‰,在实际试验中,钢塑复合桶的气密试验目前常见的有标准试验方法和氦质谱试验方法两种。

(一)标准的气密性试验方法

1、试验原理

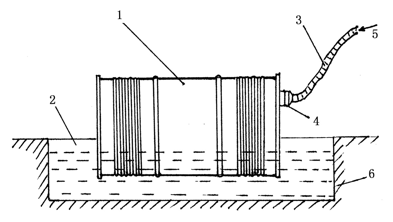

本试验是把钢桶充气至预定压力,将其浸没于水中或涂一薄层规定的液体。通过检查有无气泡产生而判定样品有无渗漏。

2、试验设备

(1)可提供10kPa~30kPa压缩空气的压力气源。

(2)压力表其量程为0kPa~100kPa,分度值为1kPa,精度2级。

(3)U型管。

(4)水槽。

(5)盛装检测溶液的器皿和刷涂工具。

3、试验步骤

(1)试样制备

进气孔位置应设置在下列位置之一:①设在封闭器上;②在桶体或桶底上开孔;③设在可替代封闭器并确保密封的专门装置上。

(2)装好钢桶封闭器,任意放置,不得使用任何外加固装置。

(3)对钢桶充气至规定气压。

(4)将钢桶完全浸没在水槽中,观察有无气泡产生或在钢桶外表面刷涂检测溶液观察是否产生气泡。

(5)试验持续时间为5min。

(6)应确定气泡是否为钢桶外部结构携带空气所产生。

标准的试验方法一般用于对钢桶进行型式试验时进行,因为这种试验方法效率比较低,不适合生产过程中的试验。一般钢桶生产线的生产速度为6~10只/分钟,而标准的试验方法要求持续5分钟,另外要把进气孔设在封闭器上,试验过程也比较费时间。如图8所示为标准试验方法示意图。

1-钢桶;2-清水;3-U型输气管;4-封闭器;5-压缩空气;6-水池

图8 标准气密试验方法

在生产过程中进行的气密性试验,多采用常规试验方法来进行,而标准的试验方法一般是作为抽样检验来进行的。

(二)氦质谱气密性试验方法

近年来国内外采用氦质谱检漏法对钢桶进行气密试验的应用越来越广泛。在欧、美、日等发达国家,制桶行业已全面将氦质谱检漏设备作为制桶生产线的标准配置,用于钢桶的气密性检测。

氦质谱检漏法是以氦作为对漏孔的探索气体,以氦质谱仪器检测漏孔溢出氦气的一种检漏方法。它具有反应速度快、检测精度高、可检范围大、无毒无污染、效率高无放射性等优点。

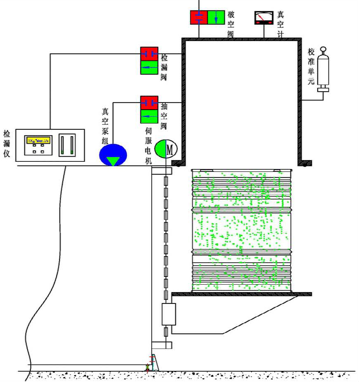

全自动钢桶氦检漏设备是一套由自动充氦、真空箱、氦质谱检漏仪、工件自动传送和电气控制等模块组成的机电一体化装置。它采用真空箱法对钢桶进行氦质谱检漏,将充好氦气的钢桶自动送入一个比工件稍大的真空箱中,通过真空泵组对真空箱抽真空后,检漏仪与真空箱连通,检测出工件的总体漏率。整个检测过程以微电脑为中心,采用 PLC控制,并在一个彩色触摸屏上操作显示设定各种信息,同时将检漏仪和真空箱部分有机的结合在一起,无需人工干预。如图9为氦质谱检漏机的工作原理图。

图9 氦质谱检漏机工作原理图

全自动钢桶氦检漏设备工作流程如下:

(1)将上道工序流出的钢桶在生产线上向钢桶内充入规定压力的氦气。由于一般情况下钢桶不能承受较高真空度和较高压力,因此采取直接向桶内快速充入一定量氦气(即打开桶盖,用充气枪定量充入),再拧紧桶盖。此时桶内压力为正常标准大气压。氦气浓度为充入氦气的体积与钢桶内容积之比,一般约1%~5%左右。

(2)充入氦气的钢桶通过自动生产线送至真空箱内,然后抽空泵组开始对真空箱抽真空,到指定真空度后,检漏仪连通真空箱,测量真空箱内氦信号。如果钢桶有漏,则氦气会通过漏孔进入真空箱,检漏仪显示漏率值。

(3)制桶企业可以按照不同客户所要求设置不合格漏率,检测系统自动判断钢桶的氦泄漏量是否超过预设的报警值。小于设定值认定钢桶合格。大于设定值则认定钢桶不合格,系统自动发出报警信号。

根据检测系统给出的结果,自动装置将合格和不合格钢桶自动分配到合格品区和不合格品区。

全自动氦质谱检漏方法不仅满足标准试验方法的精度要求,而且能实现自动、快准确的进行试验,并与生产线紧密地结合在一起,实现自动生产过程、检测过程的自动化连续进行。

——————————

8.3 液压试验

所有拟盛装液体的复合桶,均应做液压试验。液压试验按照GB 19270-2009中7.2.3的规定进行。保持压力30min,液压试验压力见表8。

表8 液压试验压力

| 级别 |

I级 |

Ⅱ级 |

Ⅲ级 |

压力,kPa |

250 |

100 |

100 |

——————————

【解读要点】

本试验仅限于闭口复合桶。一般是对装配塑料内胆桶后的钢塑复合桶进行的。

液压试验是向钢桶内连续均匀地施以液压,评定钢桶所能承受的液压和对钢桶内装物保护能力的试验。标准的试验方法如下:

一、试验设备

1、钢桶液压试验机或达到相同试验效果的其他设备。

2、计时器。

二、试验步骤

1、将钢桶液压试验机与试验钢桶样品相连;

2、启动液压钢桶试验机,同时打开排气阀,排除试验钢桶内残留气体,然后关闭排气阀;

3、向钢桶内连续均匀地施以液压,缓慢地升至标准规定的试验压力;

4、钢桶包括它们的封闭器,应承受恒液压(表压)5min。

三、判定方法

试验样品桶均无渗漏,判定该项试验合格。

图10为液压试验实例图。

图10 液压试验实例

——————————

8.4 堆码试验

堆码试验按照GB 19270-2009中7.2.4的规定进行。包括试验样品在内的最小堆码高度应是3m。当拟装物为液体危险货物时,应在不低于40℃的温度下经受28d的堆码试验;当拟装物为固体或非危险货物时,应在常温下堆码24h。

—————————

【解读要点】

标准的堆码试验应按下述规定进行。

(一)试验原理

采用标准的试验方法进行试验时,将试验用钢桶样品放在一个平整的水平平面上,并在其上面均匀施加载荷。施加的载荷、大气条件、承载时间以及试验用钢桶样品的放置状态等是预先设定的。如可行,可对钢桶样品在试验中的上下偏斜或左右偏斜进行测定。

(二)试验设备

1、水平平面

水平平面应平整坚硬(最高点与最低点之间的高度差不超过2mm)。如为混凝土地面,其厚度应不少于150mm。

2、加载方法

常用加载方法:自由加载平板

该平板应能连同适当的载荷一起,在试验样品上自由地调整达到平衡。载荷与加载平板可以是一个整体。此类载荷有时称为“自由载荷”。

加载平板的中心置于试验样品顶部的中心,其尺寸至少应比试验钢桶的顶面各边大出100mm。该板应足够坚硬在完全承受载荷下不变形。

加载平板居中置于钢桶样品顶部时,其各边尺寸至少应比钢桶样品的顶面各边的顶面各边大出100mm。该板应足够坚硬在完全承受载荷下不变形。

3、安全设施

试验中所加载荷的稳定性和安全性除了取决于钢桶样品的抗变形能力,还取决于其顶面和加载平板件底面之间的摩擦力。为此,应提供一套稳妥的试验设施,并能在一旦发生危险的情况下,保证载荷受到控制,以便防止对附近人员造成伤害。

(三)试验样品的准备

将预装物装入试验样品中,并按发货时的正常封装程序对钢桶进行封装。如果使用的是模拟内装物,其质量和物理性质应尽可能接近于预装物的质量和物理性质。同样,封装方法应和发货时使用的方法相同。

(四)试验程序

1、将试验样品按预定状态置于水平平面上,使加载用钢桶样品组(自由加载平板)居中置于试验样品的顶面。

在不造成冲击的情况下将作为载荷的重物放在加载平板上,并使它均匀地和加载平板接触,使载荷的重心处于试验样品顶面中心的上方。重物与加载平板的总质量与标准值的误差应在±2%之内。载荷重心与加载平板上面的距离,不应超过试验样品高度的50%。

对试验样品进行测量。试验样品应在充分预加载后施加压力,以保证加载平板和试验样品完全接触。

2、载荷应保持预定的持续时间,标准为24h。

3、去除载荷,对试验样品进行检查。试验期间,必要时随时可对试验样品的尺寸进行测定。

图11为堆码试验实例图。

图11 钢桶堆码试验实例

——————————

8.5 跌落试验

8.5.1 试验样品数量。

6个试验样品,每个样品跌一次。

8.5.2 试验设备

按GB/T 4857.5的要求。

8.5.3 试验方法和条件。

将测试样品内分别注入98%满口容量的清水,在常温下,按表9规定的高度进行跌落,跌落部位分别为与桶身焊缝成斜角的底凸边、桶体纵向焊缝,每个部位跌3个样品。

表9 跌落高度

| 级别 |

I级 |

Ⅱ级 |

Ⅲ级 |

拟装物密度ρ≤1.2g/cm2 |

1.8 |

1.2 |

0.8 |

拟装物密度ρ>1.2g/cm2 |

ρ×1.5 |

ρ×1.0 |

ρ×0.67 |

——————————

【解读要点】

在GB/T4857.5的试验中规定,试验样品要进行温湿度处理。钢桶系薄壁金属包装容器,作温湿度处理与否对钢桶性能影响不大。所以,本试验规定钢桶做跌落试验时不作温湿度处理。

在试验中,所选钢桶边缘最薄弱的部位,是指以下四个部位:a)桶顶与桶身焊缝相交处;b)桶底与桶身焊缝相交处;c)桶身焊缝;d)注入口位置。

试验时,a和b两点跌落的是棱跌(焊缝卷边相交点),要求跌落时跌落点处于最低位置,并且钢桶的重力线应通过这个点;c部位跌落是跌线平面,要求跌落时焊缝外于最低位置,并与冲击台平面平行(即水平状态);d部位跌落应选注入口附近卷边位置进行角跌(一般选注入口八点钟位置)。

跌落后,在钢桶最高部位钻孔的目的,就是要消除钢桶内部与外部的压力差,达到内外压力平衡,这样才不会因为压力差的原因影响对跌落试验结果的判断。

如图12为跌落试验实例图。

图12 跌落试验实例

(一)试验原理

提起试验样品至预定高度,然后使其按预定状态自由落下,与冲击台面相撞。

(二)试验设备

1、冲击台

冲击台面为水平平面,试验时不移动,不变形,并满足下列要求:

(1)为整块物体,质量至少为试验样品质量的50倍。

(2)要有足够大的面积,以保证试验样品完全落在冲击台面上;

(3)在冲击台面上任意两点的水平高度差不得超过2mm;

(4)冲击台面上任何100mm2的面积上承受10kg的静负荷时,其变形量不得超过0.1mm。

2、提升装置

在提升或下降过程中,不应损坏试验样品。

3、支撑装置

支撑试验样品的装置在释放前应能使试验样品处于所要求的预定状态。

4、释放装置

在释放试验样品的跌落过程中,应使试验样品不碰到装置的任何部件,保证其自由跌落。

(三)试验步骤

1、提起试验样品至所需的跌落高度位置,并按预定状态将其支撑住。其提起高度与预定高度之差不得超过预定高度的±2%。跌落高度是指准备释放时试验样品的最低点与冲击台之间的距离。

2、按下列预定状态,释放试验样品:

(1)面跌落时,使试验样品的跌落面与水平面之间的夹角最大不超过2°;

(2)棱跌落时,使试验样品的重力线通过被跌落的与焊缝交叉的卷边棱部位;

(3)角跌落时,使试验样品的重力线通过被跌落的注入口附近的卷边部位;

(4)无论什么类型的钢桶试验样品,都应使试验品的重力线通过被跌落的面、线、点。

3、实际冲击速度与自由跌落时的冲击速度之差不超过自由跌落时的±1%。

4、试验后按标准要求检查钢桶及内装物的损坏情况。并分析试验结果。

——————————

8.6 封闭器装配质量

参照GB/T 13251的规定进行。

——————————

【解读要点】

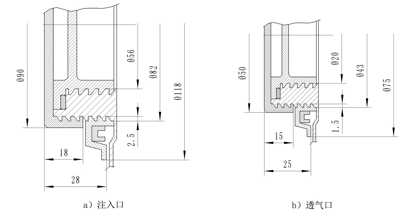

该本标准中没有给出钢塑复合桶封闭器的结构和尺寸,在实际应用中,目前国内已经形成了一系列定型的结构和尺寸,如图13为常见桶顶非移动式的钢塑复合桶的结构和尺寸。

图13 钢塑复合桶封闭器的结构和尺寸

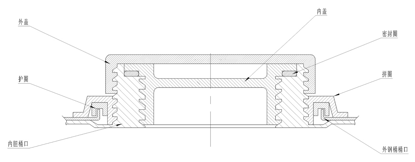

结合图12,我们来了解一下钢塑桶内容器的封闭器结构。封闭器的桶口是与桶体为一体的,桶口内外都制作有螺纹,桶口外是外螺纹,桶口内是内螺纹。装配时,先将内容器的桶口从外钢桶的桶顶的相应孔中伸出,然后在外螺纹上套上护圈,再在护圈上通过桶口外螺纹拧入拼圈,将外钢桶的桶口紧紧压在内容器的桶体上,使外钢桶的桶顶与内容器的桶体接合为一体,这样钢塑桶就装配完成了。当货物灌装完之后,先将套有密封圈的内盖拧入内容器桶口的内螺纹孔里,并拧紧,然后再将外盖拧在内容器桶口的外螺纹上。这就是钢塑桶封闭器的装配过程。

封闭器的材料,除了密封闭采用橡胶以外,其它零件均可采用聚乙烯塑料制作。与普通钢桶一样,封闭圈应选用与内盛装货物相适应的的材料,不应与货物反应变质失效,或污染货物本身。关于密封圈材料的选用方法与普通钢桶相同。

所谓装配质量,就是把塑料内胆桶的桶口从钢桶桶顶孔中伸出,然后安装上护圈,再将拼圈拧紧,这样就把塑料内胆桶口固定在了钢桶的桶口上,最后才是装配内盖和外盖。其装置结构如图14。

图14 复合桶封闭器装配结构

其实在钢桶进行整体的气密试验、液压试验、堆码试验和跌落试验时,封闭器的装配质量也同时得到了检验。因为在试验中,如果封闭器装配存在质量问题时,试验结果就会显示出来。比如变形、损坏、失效、渗漏等等。

除了钢桶整体试验能检验出封闭器装配质量的一些问题外,封闭器的装配质量还有一项非常重要的检验项目,那就是扭力试验。旋塞型封闭器桶塞扭力检验一般可按规定值用扭力计测定。

当然,对于封闭器本身来说,如果作为单独产品进行检验的话,项目是比较多的,这在国家标准GB/T 13251中有详细的规定,我们将在第三章进行详细解读,在此不再多述。

【相关链接】

钢桶新标准宣贯培训讲义(1)

钢桶新标准宣贯培训讲义(2)

钢桶新标准宣贯培训讲义(3)

钢桶新标准宣贯培训讲义(4)

钢桶新标准宣贯培训讲义(5)

钢桶新标准宣贯培训讲义(6)

钢桶新标准宣贯培训讲义(7)

钢桶新标准宣贯培训讲义(8)