|

全开口钢桶桶箍成型工艺探索(上)

辛巧娟

按:本文对全开口桶桶箍成型工艺及设讨进行了最基本的论述,是桶箍成型机设计研究的基础。本刊在1994年第2期中刊登过杨文亮同志题为《大开口桶桶箍成型机设计》的文章,可视为此工艺的实用苑例,如读者一并阅读,则可观全貌。

随着改革的深化,全开口钢桶在很多行业得到了越来越多的应用。尤其在化工和食品行业,它们的应用则更为广泛。

虽然这种类型的钢桶在制造方法上(桶身、桶底和桶顶)与200升闭口钢桶相似,但其封闭器却完全不同。目前,国内尚没有较完善的制造工艺及方法。所以,本篇就全开口桶桶箍成型工艺进行一些探索,以求同行的共识。

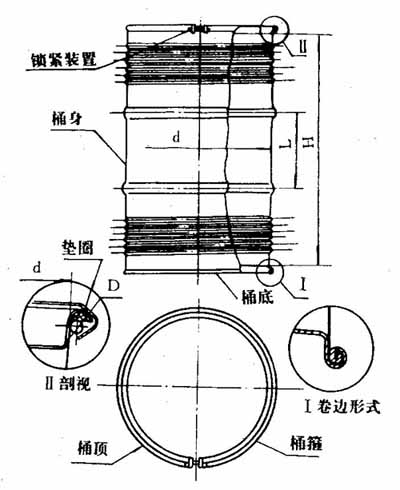

桶箍锁紧型封闭器由桶顶、桶箍锁紧装置、桶箍、垫圈等组成,如图1所示。

d-钢桶内径;L-桶身环筋间距;H-桶内高;D-桶口卷边直径

图1 全开口桶示意图

一、成型机理

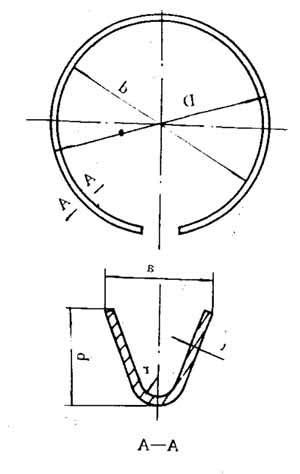

图2为桶箍零件产品季意图。它的成型机理是板料的滚压成型原理。

d-桶箍内径;D-桶箍外径;t-材料厚度;a-桶箍口边宽度;b-桶箍深度;r-截面圆角半径

图2 桶箍示意图

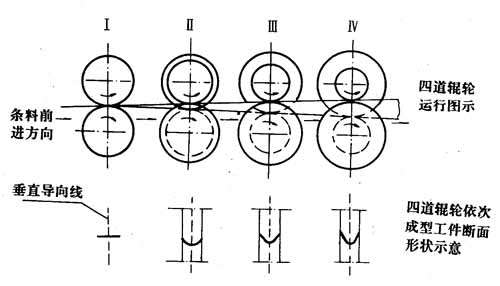

桶箍的滚压成型是将钢带先放人前后直排的数组成型辊轮的Ⅰ组中,随着辊轮的回转,将带料向前依次送进Ⅱ之Ⅲ、Ⅳ组辊轮中,每经一组辊轮,带料都加深一层弯曲变形,经最后一组辊轮Ⅳ滚压出所需断面的形状,如图3所示。在最后一组辊轮(Ⅳ组)的前方(即成型件出来的位置),放置一只卷圆辊轮。当滚弯成型的带料从Ⅳ组辊轮出来后,正好遇着卷圆辊轮,挡住已滚弯成型带料前进的去路。随着卷圆辊轮的旋转拨动,将迫使成型带料转向上走,于是圆环形的桶箍便制成了。参看图8。

Ⅰ-一道辊,一般只作送料用,不成型;Ⅱ-二道成型辊;Ⅲ-三道成型辊;Ⅳ-四道成型辊,截面达到产品图要求

图3 桶箍滚压成型示意图

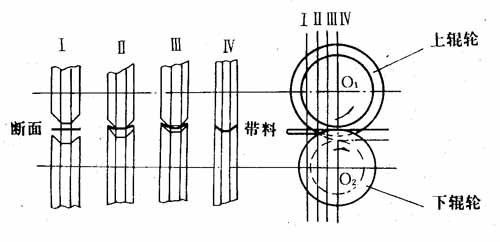

滚压成型的机理,如图3所示。由各组成型辊轮依次弯曲并向前送进的滚压成型的。如果就第Ⅱ组辊轮来看,见图4。板料从辊轮的入口处,面受到弯曲,一面向前运动,在辊轮的中心面Ⅳ处即成型完毕,并从该组辊轮中穿出来。

Ⅰ-未进入辊槽中;Ⅱ-刚刚进入上下辊之间;Ⅲ-成型中途;Ⅳ-最终成型位置

图4 第二组辊轮成型过程示意图

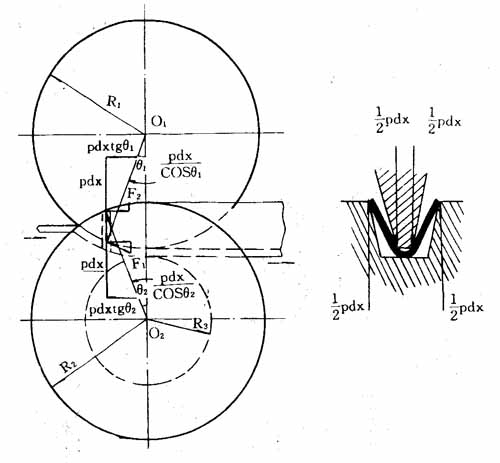

如图5所示,为在成型辊成型过程中垂直断面上的滚压力的理想作用状态。如果考虑增量dx这一微小长度断面,那么,由上下辊轮的中心力 pdx/cosθ1、pdx/cosθ2的垂直分量pdx就起到校正弯曲的作用,而中心力的水平分力pdxtgθ1、pdxtgθ2将作用于推出材料的方向。如果由中心力所产生的摩擦力Fi =μpdx/cosθ2不能克服由中心力所产生的水平分力pdxtgθ1、pdxtgθ2,则桶箍就将打滑而不能随辊轮送进。根据有关资料中对成型辊的辊轮的压力分布的实测结果,辊轮压力从入口处开始增加,进而到辊轮中心达到最大值,从而使桶箍旋转的摩擦力也在辊轮中心达到最大值。在实际的滚压成型中,桶箍与辊轮的接触状态是复杂的,多是带料与下辊轮的接触面大,与下辊轮的接触面小。板料在被咬人辊轮之前,在辊轮的外面就已经受到弯曲作用,当加大弯曲量时,则此一倾向就变得更为明显。特别是在即将进入辊轮之前即受到了很大的弯曲。

图5 滚压成型的受力分析

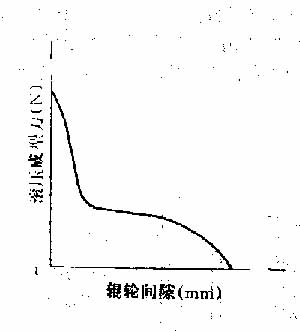

图6为上下辊轮之间的间隙和滚压力的关系。

图6 上下辊轮间隙和滚压力的关系

二、滚压成型力和滚压成型扭矩

滚压成型力p与模具弯曲的情况具有相似的关系,一般来说,p与板厚t的平方成正比。

P = kδyt2.

式中

P——滚压成型力,牛顿;

K——系数,薄板弯曲时,常取k=1.5;

δy——材料的屈服应力,牛/毫米;

t——材料厚度,毫米。 :

滚压成型扭矩T在上辊轮和下辊轮上往往是不一致的。但是,如将辊轮与板料的:接触长度之半当作扭力臂来考虑则是安全的。扭矩与板料宽度成正比,与板料厚度成反比。

T=PL

式中

T——滚压成型扭矩,牛·毫米;

L——扭力臂,毫米。

滚压成型功可用下式表示:

W =W1十 W2+W3

式中

W—总功,焦耳;

W1——板料弯曲所需的功,焦耳;

W2——板料和辊轮间的摩擦功,焦耳;

W3——机械损失功,焦耳。

W1 = αW0

式中

W0——平面变形条件下板料的弯曲功;

α——比例系数(a>l,一般情况下α= 3—4)。

W2 =μW1

式中

μ——摩擦系数,通常μ≈0.1。

在实际滚压成型中,W1+W2 = 0.4~0.5W,W3=0.5-0.6W,滚压成型功是不大的。

滚压成型功W1近似地与弯曲角的变化量和板厚的平方成正比,用下式表示:

W1= αLδytβ

式中

α =0. 5~1.0;

δy-一屈服应力,牛/毫米‘;

t——板厚,毫米;

β——弯曲角的变化(弧度)。

相关链接:全开口钢桶桶箍成型工艺探索(下)

|