|

钢桶行业生产与技术发展得失谈(2)

李吉生

由于以前我厂钢桶产品专供部队使用,主要用来盛装汽、柴油,因此不需要内涂防蚀涂层。军转民以后,随着民品市场份额的不断扩大,钢桶盛装物日益多样化,我厂钢桶开始盛装腐蚀性物质。为满足用户对钢桶的耐蚀性要求,我厂于1993年开始着手进行内防蚀桶的研制开发。当时,常用的钢桶内防蚀方法有三种:

①内衬塑料袋法:这种方法主要用于全开口桶盛装固体物;

②内置塑料桶法:主要用于全开口桶,可盛装液、固态物质;

③内喷涂法:可用于开口或闭口桶的生产,可盛装各种各样的液体或固体介质。

以上三种防蚀方法中,内喷涂法以较低的成本,广泛的适用性,良好的机械强度及抗冲击性能成为钢桶行业普遍采用的内防蚀形式。鉴于此,我们讨论的重点就放在如何获得高质量的内防蚀涂层上。

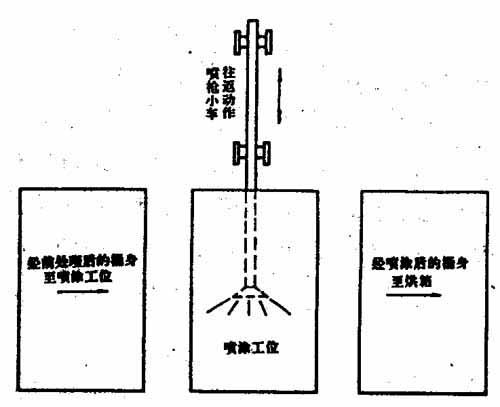

为适应流水线生产,我们引进了旋杯式电喷涂流水线。内喷涂桶的生产工艺流程见图1。

磷化处理后的桶身经预热后由传输链运喷粉工序。装在滑车上的喷枪匀速由外向内推进,与此同时,装在枪头的高速旋转的喷杯在静电高压电场作用下将粉末涂料喷到钢桶内壁。喷枪行进至钢桶尽头时自动返回,在回程中继续进行喷涂。可通过控制粉末流量阀或喷枪小车行进速度来调节涂层的厚度。

图1 喷涂线示意图

为保证涂层的附着力及涂层厚度的均匀性,必须保证:

①桶身内壁洁净,无油污及其它杂物;

②用于输送粉末的气源清洁干燥,压力恒定;

③工作场地干净、干燥、无粉尘;

④静电高压发生器电源电压稳定;

⑤在保持平稳无磕碰状态下,将喷涂后的桶身送入下道工序(烘干工序)。

桶顶、底的喷涂工艺要求与施工条件与以上类似,只是喷枪可原地保持不动,不需要枪体的进给行程。

环氧树脂涂料的烘干温度大约为130℃-160℃,烘干时间约为10min-20min。精确的烘干时间与拱干温度与钢桶规格、板材厚度及涂层厚度有关,需通过实践摸索。

粉末涂料的烘干对烘箱的要求较静电喷漆对烘箱的要求高。因此,需采用热风幕、热风循环等手段保证烘箱上下部分的温差尽量一致(控制在±5℃以内)。如果温差过大,由于热气上升的原理,烘箱上部温度过高会使涂膜泛黄甚至焦化,下部会由于温度偏低而不固化。为尽量减少这种缺陷的发生,与采桶身纵放的烘干方法相比,采用桶身横放的烘干方式可有效降低烘箱高度,从而可有效地缩小烘箱上下部分的温度差,涂层的烘干质量相应会较好

粉末喷涂法应装备有粉末回收装置,减少粉末飞溅量,以保证工人的工作环境。回收后的粉末经处理后可再次利用,有利于降低生产成本,另外,工作场地禁止有明火,以保证安全。

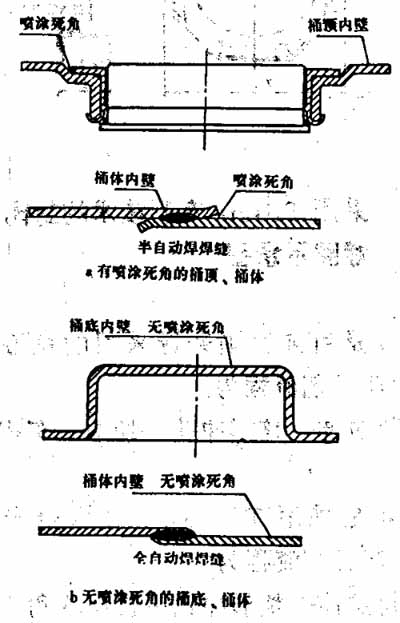

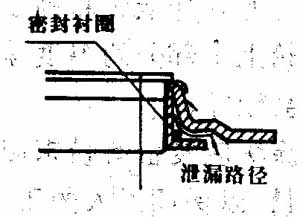

需要特别说明的是,对自动焊机焊得的桶身及桶顶底来说,进行内喷涂时整个桶身内表面可得到均匀全面的涂层,无静电喷涂死角(由于静电屏蔽的作用);半自动焊机焊得的桶身及桶顶底,存在静电喷涂死角,见图2。在死角处无法形成具有可靠防蚀作用的涂层,也就意味着钢桶对将要盛装的腐蚀性介质不具备防腐蚀的能力。因此,如果没有采取特别的措施(如采用全自动焊机焊接桶身或桶顶盖死角处专门补粉等)解决静电死角问题,采用这种喷涂方法生产的防蚀桶其防蚀能力大大地打了折扣,我国每年频频发生的防蚀桶被腐蚀的现象其原因就在于此。

图2 静电屏蔽死角示意图

钢桶封闭器中的螺圈质量的好坏直接影响到钢桶的密封质量。其成本的高低直接影响到钢桶成本的高低,因此改进螺圈结构,调整螺圈与桶顶的锁装工艺对各个钢桶厂来说都具有较大的经济效益。

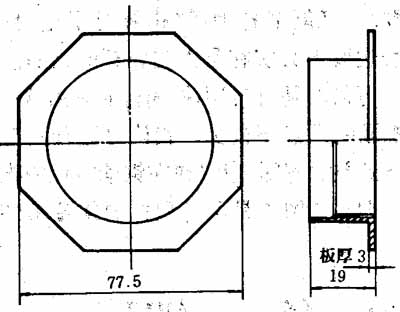

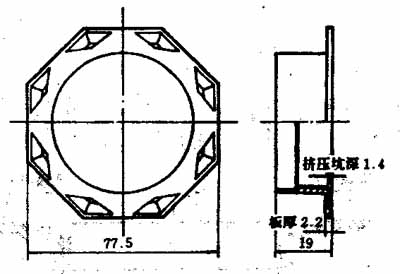

图3与图4是两种螺圈型式示意图。

图3 我国普遍采用的封闭器螺圈示意图

图4 采用Trisure专利技术的封闭器螺圈示意图

图3是目前我国普遍采用的螺圈示意图,其生产工艺流程为:

落料拉伸-整形冲孔-切边-车削扩孔-攻丝。

图4是采用Tri – sure技术生产的螺圈,其生产工艺流程为:

落料拉伸-整形冲孔-挤压八角-整平-车削扩孔-攻丝。

我们知道,螺圈结构中八角的作用仅仅是为防止锁装后的螺圈在上桶塞时发生旋转。因此,分析两者工艺过程可知,图4与图4相比,图4的螺圈既能有效地满足螺圈使用要求,又能节省钢材(螺圈薄型化,且无八角切边废料),实在是人类智慧的结晶。

可惜的是,在我国钢桶行业采用这种结构的螺圈的厂家还很少。我认为这种具有较好经济效益的螺圈,应尽快在钢桶行业中推广。

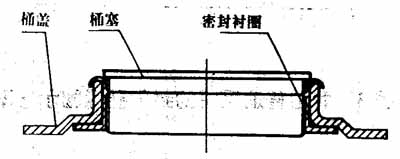

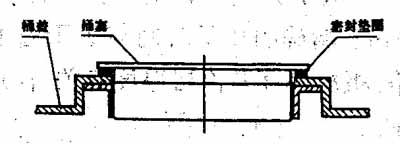

图5与图6是两种型式的螺圈锁装示意图。

图5 I型螺圈锁装结构示意图

图6 II型螺圈锁装结构示意图

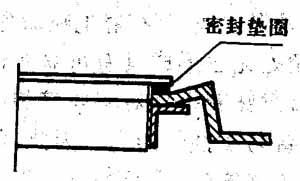

图7与图8是在钢桶跌落后两种锁装型式的螺圈的变形示意图。

图7 I型螺圈锁装结构跌落变形示意图(密封衬圈失效,发生泄漏)

图8 II型螺圈锁装结构跌落变形示意图(密封圈不失效,不发生泄漏)

图5锁装型式密封靠处于适量压缩状态的衬圈来保证。在跌落试验后,衬圈失去束缚,处于自由状态,从而使整个锁装结构失考密封性能。图6锁装型式密封靠处于适量压缩状态的垫圈来保证。在跌落试验后,垫圈仍处于有效的密封状态,从而保证了整个锁装区在经历了较大的变形后仍然保持其密封性能。

由此我们可得出以下结论:与图5的锁装型式相比,图6型式的锁装结构具有较好的抗跌落渗漏性能,因此这种锁装型式应成为钢桶厂家主要的螺圈锁装型式。虽然这种锁装型式有一定的缺陷,但可根据《提高钢桶密封可靠性的研究》一文提供的方法轻易加以解决(见《钢桶》杂志 )。这两种锁装形式我厂都有运用。

钢桶薄型化问题已提出多年,并在一些,厂家陆续得以推广。我认为,这种充分挖掘传统钢桶过剩功能的作法至少有以下优点:

①可为生产厂家带来良好的经济效益;

②与厚板相比,薄板压力变形较容易,有利于保证钢桶的卷边质量。

因此,近年来,我厂也进行了钢桶薄型化的尝试,并在一些规格的钢桶上得以运用,取得了较好的经济效益。

二、二十年来我国钢桶行业的得失

经过二十年钢桶业同仁的不懈努力,可以说,我国钢桶业从人员素质、产品质量及装备质量都得到了提高。

人员素质的提高主要表现在:

①钢桶行业主管部门的领导视野开阔,信息渠道宽广,能及时引导本行业厂家跟世界钢桶业发展的趋势;

②钢桶行业科技人员的比重有了显著提高,已能提出较为完善的钢桶理论;

③可进行各种钢桶新品种及新型制桶设备及材料的研制与开发,如依靠自己的力量设计制造出性能良好的制桶中段设备、自动、半自动焊机、喷涂设备。能独立开发出性能良好的比较先进的钢桶密封胶等等;

④钢桶工人的技术素质有了明显提高,积累了丰富的经验。

产品质量的提高主要反映在:

①全面质量管理工作已在全行业得以广泛推广;

②二十年前根本没有的七层圆弧卷边技术已在全行业得到普遍运用。钢桶的密封可靠性有了大幅度的提高;

③国内钢桶厂已能为用户生产各种苛刻的包装钢桶;

④钢桶外观质量优良。

钢桶行业装备质量的提高表现在:

①拥有较为先进的钢桶流水线的厂家已,超过20家;

②先进的全自动焊机、钢桶中段设备、静电喷涂设备等已装备在众多的制桶厂家。

③检验测试手段日臻完善。众多的生产。厂家已能依靠自身力量完成从原材料的化验分析到制成品的所有检验任务。

我们完全有理由为我们二十年来取得的成绩而自豪,但是与此同时,我们还应保持清醒的认识,还应认识到,与国外同行相比,我们还有不小的差距,这些差距表现在:

①我国基础工业薄弱的现状,直接制约着钢桶质量的提高,如钢板质量、品种及涂料的质量不尽人意;

②钢桶质量的稳定性差。这表现在,不少厂家在国家检查中所送样品大都能通过各种性能测试,但在用户使用过程中却常常发生泄漏、渗漏等事故;

③钢桶外观质量仍不尽人意。由于外观防蚀层脱落及提前失效而发生锈蚀,从而引起质量事故的现象屡有发生;

④从整个行业来看,钢桶生产的自动化、程度还不高,采用人海战术进行钢桶生产的现象仍在不少企业存在。

二十年来,通过技术引进,我们进口的众钢桶专用流水线与专用制桶设备,对于提高我国钢桶设备的技术水平,缩小同发达国家同行间的差距,起到了巨大的作用。但是,与此同时存在,不切中国国情盲目引进现象。

我们知道,由于发达国家垄断现象的存在,国外钢桶厂家面对的是大丁道炼油厂、大型化工厂,这些企业的钢桶用量大且集中。在这种情况下,国外钢桶厂对制桶设备的要求是亭效率,),高度自动化(降低昂贵的人工费用),再加上其基础工业发达,制桶原材料质,量优良,所有这些,使得其高度自动化,高速大批量的生产初衷能成为现实。

在我国,由于基础工业薄弱,钢桶用钢板经常出现厚薄不均,材料成分不稳定,边角尺寸超厚现象。经常出现钢桶用化工原料如油漆、粉末涂料、前处理液等不同批次性能参数相差较大现象。另外,随着我国经济向市场经济的转轨,钢桶厂的用户日益多样化,产品的市场结构逐步走向小批量、多品种,这就是我国钢桶厂的中国国情。

钢桶行业的不少设备就是在没有考虑到以上国情的情况下引进的,这就必然地发生以下并不奇怪的现象:

①由于钢板质量不合引进焊机的“口味”,不少生产厂家不得不让先进的全自动焊一机睡大觉,仍旧利用旧焊机冲锋陷阵;

②由于钢桶厂面临的是小批量、多品种的市场,虽然引进了高速流水线,但这些设备大部分的时间处于闲置状态;

③我国的所谓自己研制的中段设备绝大部分是同类外国设备的仿制品。由于生吞活剥的仿制水平,制造精度低,使得这些设备在运行中间题重重。所有这些,使得不少设备引进厂家无力归还昂贵的引进费用(本金与利息),不少企业自引进之日起就背上巨大的债务包袱。

二十年回顾,草作拙文,其目的是提醒我,丁认真总结经验教训,有益于钢桶业少走弯路,健康快速地向前发展,把钢桶的质量提高到一个新的水平,从而使钢桶业以崭新的面貌迈向二十一世纪。

相关链接:钢桶行业行产与技术发展得失谈(1)

|