冲压工艺与产品设计(5)

文/辛巧娟

五、成型工艺形态与过程介绍

1、成型工艺分类及介绍

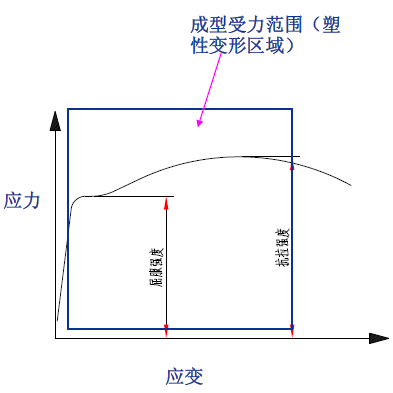

成型机理:金属材料受到的应力大于弹性极限(屈服强度)而 又小于断裂极限 (抗拉强度),在塑性变形范围内产生设计人员想要的变形模式。

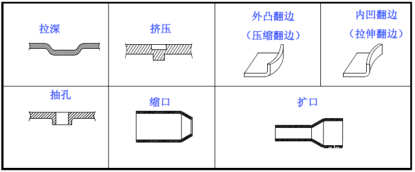

成型工艺分类:1.拉深 2.挤压 3.翻边 4.翻孔(抽孔) 5.缩口、扩口

2、与产品设计相关的成型工艺要点及设计举例

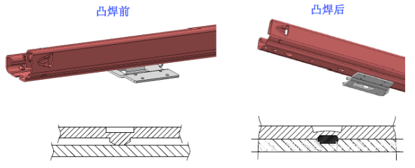

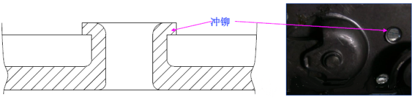

1)挤压

挤压凸包的作用有三个:

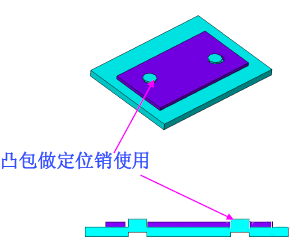

(1)作为两个零件间的自定位销使用

注意:

a.当凸包做定位销使用时,需要严格控制凸台的直径,一般情况下凸台的直径公差可控制在+/- 0.04mm左右;

b.由于凸包是挤压成型的,故凸包的侧面全是光亮带;

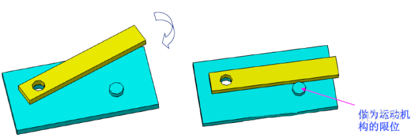

(2)作为运动机构的限位使用

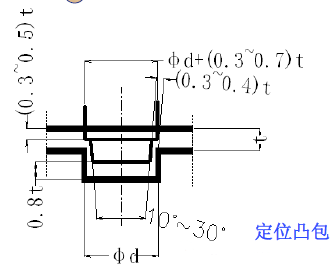

凸包设计的注意点及冲头尺寸:

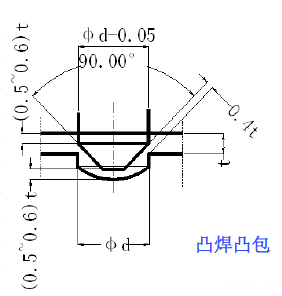

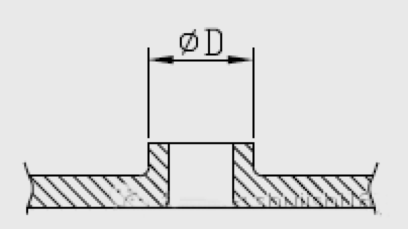

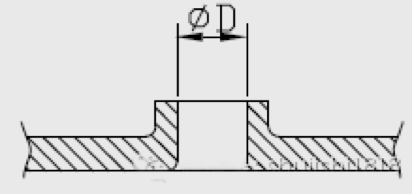

原则:1)必须保证凸包和母体之间有足够的材料连接,否则凸包易脱落。2)作为凸焊使用时凸点直径D>= 2t+0.7,并且大于1.8mm。

凸点高度H>=(0.4t+0.25),并且大于0.5mm。

凸包极限高度设计尺寸如下图:

注意:标注凸包尺寸时,只能够控制外凸部位尺寸,不能控制内凹部位尺寸。

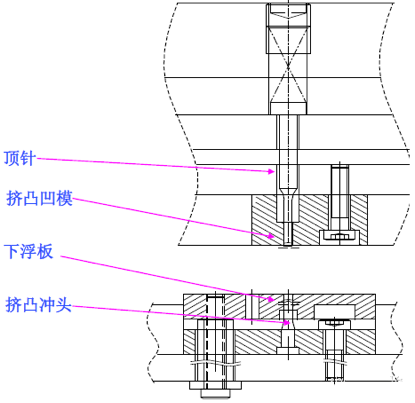

挤压凸包模具结构:凹模的尺寸决定凸包的直径顶针和挤凸冲头共同决定凸包的高度。注意:标注凸包尺寸时,只能够控制外凸部位尺寸,不能控制内凹部位尺寸。

2)抽孔

抽孔的作用有两个:

a)作为铆钉连接零件使用(包括冲铆、翻铆);

优点:可省略铆钉,节约成本。

缺点:不能承受很大的拔脱力或剪切力。

抽孔冲铆:起固定连接作用。

抽孔翻铆:起旋转轴的作用。

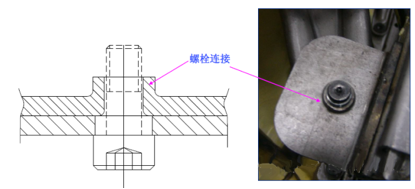

b)作为连接螺母使用

抽孔设计的注意点及冲头尺寸:

原则:a)必须保证有足够的材料流动(即,必须计算抽孔可行性)。

b)作为翻铆使用时,必须控制抽孔的外径(尺寸标外径)。

注意:模具对抽孔的内、外径都可以控制 ,冲头控制内径;凹模控制外径,但不能同时控制。即每个零件只能控制一个值.

c)作为螺母使用时,必须控制抽孔的内径(尺寸标内径)。

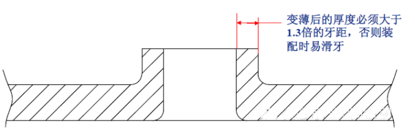

d)作为螺母使用时,必须保证抽孔后变薄的直边厚度大于1.3倍的螺纹牙距。

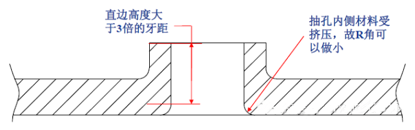

e)作为螺母使用并且有强度要求时,必须保证抽孔后直边最小高度大于3倍的螺纹牙距。

抽孔可行性计算:

抽孔: 沿内孔周围将材料翻成侧立凸缘的冲压工序。

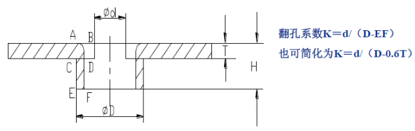

翻孔系数:预冲孔直径与翻孔后直边的中径的比值(翻孔系数越大变形程度越小)

影响翻孔系数的因素:

a)材料的塑性,塑性越好翻孔系数越小。

b)预冲孔相对直径D/t,D/t越小,翻孔系数越小。

c)孔的加工方法。(若翻孔较高,则毛刺位于内侧时,不易开裂;位于外侧时需增加导面工序然后再抽孔。)

d)翻孔冲头的形式。(球面冲头能够使翻孔系数减小,增大变形程度。)

理论上需要根据抽孔系数来判断抽孔工艺是否可行(该方法需要确定的因素太多,费时费力)。一般情况下可根据预冲孔与料厚的比例关系,进行判断。当预冲孔相对直径D/t大于1时,一般认为可行。

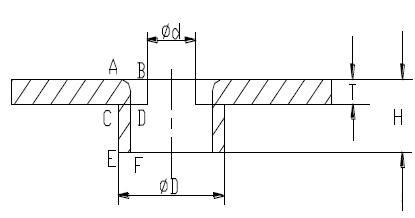

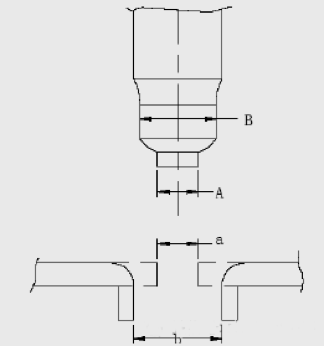

预冲孔尺寸计算:

原则:翻孔前后体积不变原则。

AB={H*EF-(π/4-1)*EF*EF}/T

预冲孔直径d=D-2*AB

一般翻孔后材料的厚度变薄,变薄系数取0.45到0.9之间。

变薄系数指:EF与原材料厚度T的比值

一般认为当d>=T时,抽孔可行( 经验值,详细判断可参考抽孔系数)

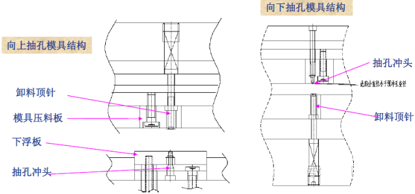

抽孔模具结构

抽孔冲头结构:

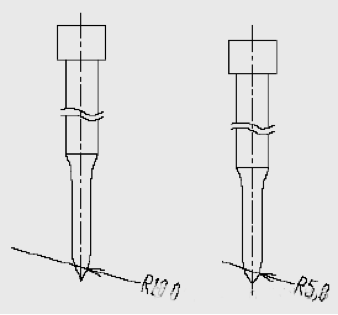

a)当采用抛物线形的翻孔冲头时,因为有圆弧过度,故翻的质量较高。(结构如下)

注:圆弧半径不一样时,冲头对材料的挤出效果不一样。小的圆弧冲头由于过度较小,对材料挤出时瞬时的挤压力大,故材料的变形也大,所以在其他条件相同的情况下,采用小圆弧翻孔冲头翻孔的高度较高。

b)无预冲孔的一次翻孔成形冲头。

注:刺孔的大小与两次成形时预冲孔的大小一致(A=a, B=b)。一次冲孔翻孔结构,只适用于翻孔毛刺在外侧的情况。

3)内凹翻边

翻边是沿外形曲线周围将材料翻成侧立短边的工序。

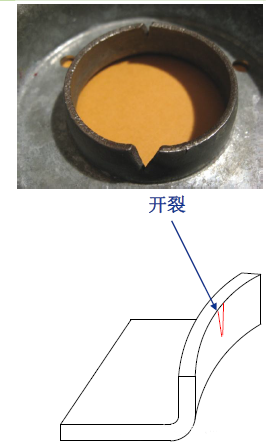

a)内凹翻边(伸长类翻边):变形与抽孔相似。

b)变薄率范围在0.9~1之间(变形最严重的区域在最高端面)

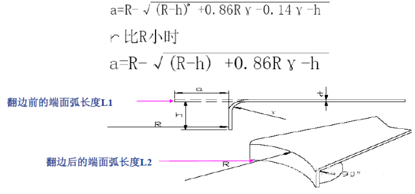

内凹翻边可行性判断:

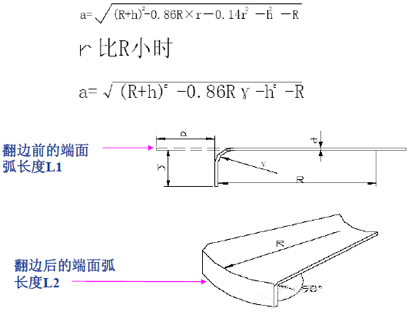

a)展开尺寸

b)判断

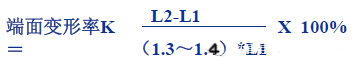

翻边前的端面弧长度L1

翻边后的端面弧长度L2

当端面变形率K>原材料的延伸率时,会出现开裂现象

产品设计时,可以调整R、r、h的数值,使得端面变形率满足设计要求 ,不产生开裂的现象.

4)外凸翻边

a)外凸翻边(压缩类翻边):变形性质属于压缩成型。

b)外凸翻边展开尺寸

【相关链接】

冲压工艺与产品设计(1)

冲压工艺与产品设计(2)

冲压工艺与产品设计(3)

冲压工艺与产品设计(4)

冲压工艺与产品设计(5)

冲压工艺与产品设计(6)