|

钢桶水性漆应用技术(3)-喷涂质量控制

文/王瑞波

兰州兴业金属金属容器有限公司 王瑞波

五、喷涂质量控制

1. 合理选择水性漆种类

⑴ 采用“前清洗—热喷工艺”:

建议选用水性聚氨酯漆(组成:水性聚酯树脂+甲醚化氨基树脂+颜填料+各种助剂+去离子水)、水性丙烯酸氨基漆(组成:水性丙烯酸树脂+甲醚化氨基树脂+颜填料+各种助剂+去离子水)。

⑵ 采用“冷擦—冷喷工艺”:

建议选用水性聚氨酯漆(水性聚酯树脂+甲醚化氨基树脂+颜填料+各种助剂+去离子水)。

2. 配漆粘度控制

配漆时要求加入去离子水(我公司内外喷涂时均加入自来水均可、需按各地水质情况及不同厂家水性漆而定),加入量为5%—15%(视不同厂家水性漆而定)。

严格控制配漆粘度(涂—4杯测定):桶顶水性漆粘度25—30S、桶身水性漆粘度30—35S、桶身中间(两环筋间浅色部位)粘度35—40S、桶顶环筋切线水性漆粘度38—42S、桶底水性漆粘度25—30S。

测定水性漆成膜厚度指导调整配漆粘度:桶顶漆膜厚度15—20um、桶身桶底漆膜厚度20—25um、桶身中间(两环筋间浅色部位)漆膜厚度30—35um、桶顶环筋切线漆膜厚度30—40um(以不留挂、不起泡、不渗色为最佳)。漆膜厚度的测定可使用磁性电子测厚仪和机械测厚仪。根据测定的漆膜厚度,调整喷漆粘度、进气压力、喷涂时间等参数,使最终漆膜厚度达到以上要求。

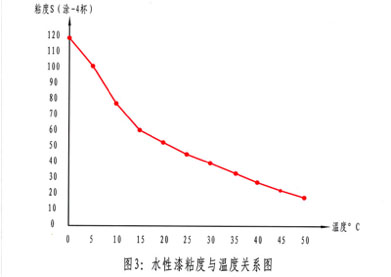

合理调整水性漆粘度:水性漆的粘度受环境温度的影响较大,其在不同温度下的粘度如图3:水性漆粘度与温度关系图所示。

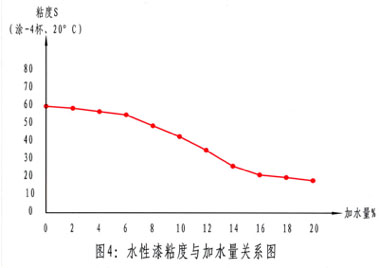

在一定环境温度下,加入水调整水性漆的粘度时,其粘度变化具有突变性,具体表现如图4:水性漆粘度与加水量关系图所示。

调整水性漆的粘度时,应根据不同的环境温度,选择适宜的加水量,采用相应的辅助工艺(如钢桶加热、水性漆加热等),合理调整水性漆粘度,最终严格控制水性漆的喷涂量(漆膜厚度),获得最佳的钢桶外表涂装效果。

3. 进气压力控制

桶顶小泵(JPG2315高压无气泵、带3把ZPQ3型喷枪)进气压力0.3—0.35MPa,换算成喷漆压力为4.5—5.25MPa、单枪喷漆压力为1.5—1.75MPa。

桶身大泵(JPG4438高压无气泵、带4把ZPQ3型喷枪)进气压力0.35—0.4MPa。

桶身中间(两环筋间浅色部位)小泵(JPG2315高压无气泵、带2把ZPQ3型喷枪)进气压力0.25—0.3MPa。

桶身环筋切线小泵(JPG2315高压无气泵、带2把ZPQ3型喷枪)进气压力0.25—0.3MPa。

桶底小泵(JPG2315高压无气泵、带2把ZPQ3型喷枪)进气压力0.25—0.3MPa。

调试喷漆进气压力时,应以水性漆的雾化程度、喷漆量的大小、喷嘴大小,来调整进气压力。

喷漆室供气压力应为0.7—0.9MPa,以保证喷枪阀针的及时打开和关闭,避免喷漆扇面出现“勾头”现象。

四轮夹持旋转机构的气缸(A50X100mm)供气压力为0.2—0.4MPa。

4. 钢桶和水性漆的加热要求

钢桶喷涂水性漆时,原则上应将钢桶加热到30—50℃。不具备加热工艺条件或采用“冷擦—冷喷工艺”时,应保证桶身温度不低于5℃(可采用远红外桶表快速加热)。桶身加热不能超过90℃的极限温度。

水性漆要求加热到30—40℃,加热方式采用过线式油漆电加热器或水浴式电加热器,加热器应调整为30—50℃。经验显示:冬季对水性漆必须加热,其他季节也可以不用加热器。

5. 喷漆工位的布置要求

钢桶水性漆大多是多色或套色喷涂,是典型的“湿碰湿”喷涂方式,不同颜色交界处避免不了涂层覆盖,极易出现混色、渗色、流淌、堆积等缺陷,这就要求前层色别水性漆涂装后必须实现“表干”,才能进行后层色别水性漆的喷涂、覆盖、套色、切线、切边等,才能避免以上缺陷的出现。

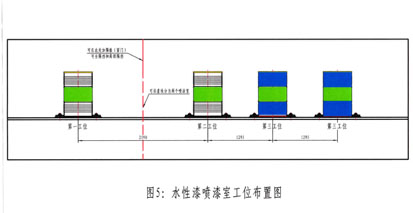

喷涂工艺要求水性漆前层色别喷涂后必须有不少于20秒的“表干”时间,才能进行后续的套色。因此,安排喷涂工位时,应将前层色别(一般是桶身环筋中间部位的白色、黄色等浅色)喷涂工步安排在第一工位,再将全面涂装(如桶顶、桶身上下部分、桶顶)不需套色的喷涂工步安排到第二、三工位,最后将环筋切线、上切边、下补边的喷涂工步安排到第四工位。

经验证明:第一喷涂工位的安排布置非常关键,可以考虑单独安排喷漆室、拉开与后续工位的距离2—10米、中间采用隔板遮挡等方式,来解决不同色别水性漆漆雾飞溅、飘落、吸附的相互影响。具体参见图5:水性漆喷漆室工位布置图。

6. 泵、喷嘴、喷枪的分布要求

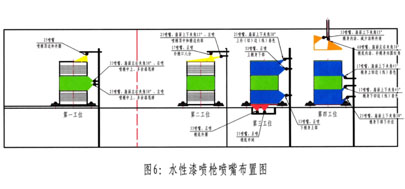

应根据喷涂面积的大小、泵所带喷枪的多少、供漆量的大小、泵的流量和压力比大小,以及水性漆的色差(每桶二至三种颜色)和类别(浅色漆、桶顶漆、桶身漆、桶底漆、切边切线漆等),合理选择高压无气泵型号和数量。

调配好粘度的水性漆应经过两层过滤,第一层应为80—120目、第二层应为200目,采用不锈钢丝网。供漆管道采用特氟龙材质软管或304不锈钢管路及附件。

喷枪和喷嘴的分布,应根据喷涂面积的大小、水性漆的色差(每桶二至三种颜色)和类别(浅色漆、桶顶漆、桶身漆、桶底漆、切边切线漆等),合理选择喷枪和喷嘴的数量、大小、型号,合理地分布到不同的喷涂工位和工步,同时兼顾喷涂扇面的交叉、角度、喷涂时间先后等影响因素,以达到最佳的喷涂效果。具体参见图6:水性漆喷枪喷嘴布置图。

7. 套色、切线、切边参考经验

钢桶企业大多都生产套色桶,水性漆使用的最大问题是套色、切线、切边的喷涂质量。经验表明,为取得较好的涂膜效果,很有必要将桶身环筋之间的浅色漆、桶顶漆、桶身桶底漆、切边切线漆相互分开,各部位用漆加入不同的各种助剂,使用不同的泵、枪、嘴和工位,采用不同的施工工艺(粘度、压力、时间、转速等),也可现场临时添加厂家预备的各种助剂,经过认真仔细实际调试,才能解决好套色、切线、切边喷涂质量问题,最终得到合格外观质量的钢桶。

8. 喷漆时需调试的几个主要工艺参数

钢桶喷涂水性漆时需要调整的工艺参数:涂料粘度、泵的进气压力、喷嘴的型号大小、喷枪到钢桶的距离、喷枪的角度、喷漆扇面(喷嘴)角度、喷涂的部位、旋转速度、喷涂时间、桶身温度、水性漆加热温度等。各工艺参数是互相影响、互相制约的,需根据现场的情况不断摸索经验,找到最佳的工艺参数配合,才能喷涂出合格的钢桶。

【相关链接】

钢桶水性漆应用技术(1)-水性漆概述及相关法规简介

钢桶水性漆应用技术(2)-钢桶水性漆涂装工艺标准要求

钢桶水性漆应用技术(3)-喷涂质量控制

钢桶水性漆应用技术(4)-烘烤质量控制

钢桶水性漆应用技术(5)-漆膜质量检测

钢桶水性漆应用技术(6)-三废治理

|